Lettera aperta a Marchionne

di Antonio Soccol

Egregio dottor Sergio Marchionne,

inutile negarlo: in questa torrida e tormentata estate, Lei dottor Marchionne ha deluso gli italiani già sconvolti dai modesti risultati della loro nazionale di calcio: sin dai tempi dell’attentato a Togliatti abbiamo capito che siamo una nazione strettamente condizionata dalle vittorie sportive. Il suo “O Polonia/Serbia o morte” e quei licenziamenti (sia pure a bassa cifra) hanno fatto capire che, quando governano le leggi dell’economia, del capitalismo e della globalità i miracoli sono impossibili.

Come diceva l’avvocato Gianni Agnelli c’è un solo sistema sicuro per non esser mai delusi: quello di non illudersi.

Personalmente non mi ero illuso che Lei potesse trovare soluzioni indolori ma, in un dettaglio particolare, mi sento comunque deluso: come cittadino e come giornalista. Praticamente è mancata ogni informazione sugli sforzi e le ricerche che certamente Lei e i Suoi collaboratori avete fatto per “salvare il salvabile” al di là di un truce “out out”.

Avete pensato di trasformare la catena di montaggio di Termini Imerese in qualcosa in grado di produrre altro che non le solite automobili che, fra l’altro, sembrano esser sempre meno gradite dal mercato?

Che ne so: lattine per la Coca Cola, spazzaneve per il deserto libico, orologi a cucù per il mercato svizzero e via andando con la fantasia? Oppure più concretamente: ci mettiamo a produrre quell’invento straordinario fatto dai ragazzi del Mit (il Massachusetts Institute of Technology (MIT), come lei ben sa, è una delle più importanti università di ricerca del mondo, con sede a Cambridge, nel Massachusett.) che è un aereo che si trasforma in auto oppure, a scelta, una automobile che diventa aereo. Se sì, come suppongo, non vi è stata alcuna comunicazione in merito e questo ha dato l’impressione di poco impegno.

Lo scorso anno, quando la crisi ha iniziato ad incidere in modo brutale il mondo nautico, ho convinto il Consiglio Direttivo di Aspronadi (l’Associazione Progettisti Nautica da Diporto da me ideata e fondata nel 1977) a lanciare una grande iniziativa che potesse aiutare sia la produzione (i cantieri) che il mercato. Una sorta di concorso cui era stato dato il nome beneaugurante “Una barca per tutti” e al quale poteva partecipare chiunque avesse buona volontà e capacità di progettare uno scafo eco compatibile, semplice da trasportare e da condurre e di modesto costo sia d’acquisto che di gestione.

Per la prima volta nella storia della nautica italiana la Giuria risultava composta da tutti i direttori responsabili delle testate specializzate: persone che spesso non si vedono di buon occhio fra di loro ma che di sicuro conoscono bene sia le esigenze dell’utenza che le difficoltà della produzione.

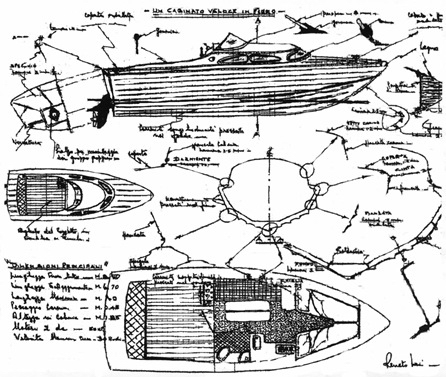

In risposta a questa iniziativa, con mia grande gioia, ho ricevuto dall’antico amico Renato “Sonny” Levi una simpaticissima lettera in cui mi diceva “Non intendo partecipare al concorso ma forse questa vecchia idea può esser oggi valida: i tempi sono cambiati”.

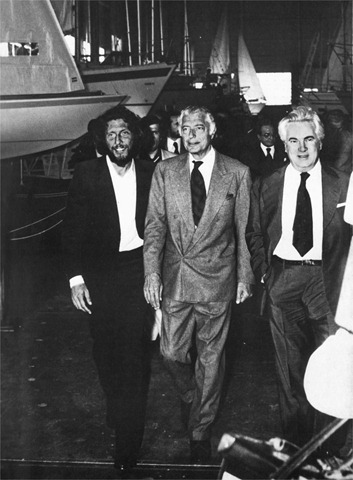

Come Lei certamente sa, “Sonny” Levi è stato il progettista degli scafi a motore dell’avvocato Gianni Agnelli per il quale ha realizzato sia i disegni degli scafi offshore “Ultima Dea” e “Ultima Volta” che lo stupendo fast commuter “G.Cinquanta”, (dove G. sta per Gianni e 50 sono i nodi di velocità dell’imbarcazione) realizzato con lo styling di Pininfarina.

Levi, in quegli stessi anni, aveva fra i suoi clienti “ragazzi” come l’Aga Khan, il conte Mario Agusta, Olivetti, Max Aitken (l’editore del “The Daily Express”) e Richard Branson (Virgin Group). Era insomma considerato quello che era: in assoluto il numero uno al mondo nella progettazione di scafi a motore.

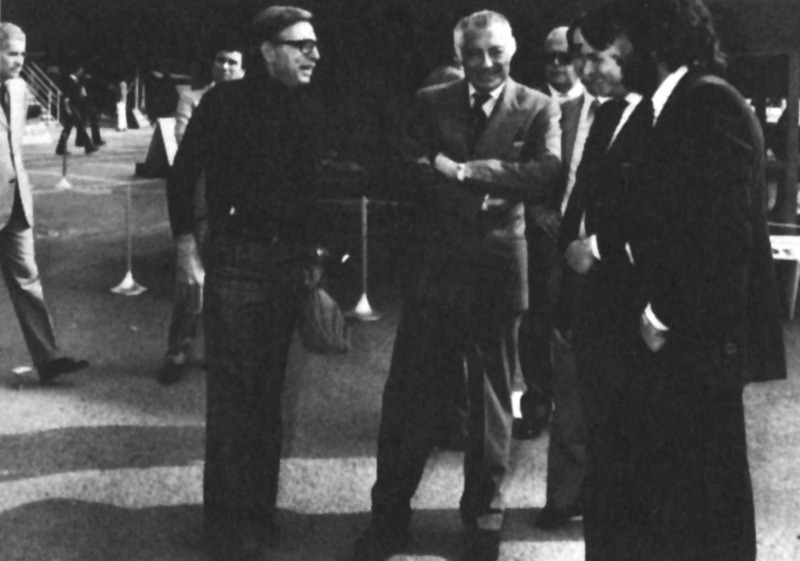

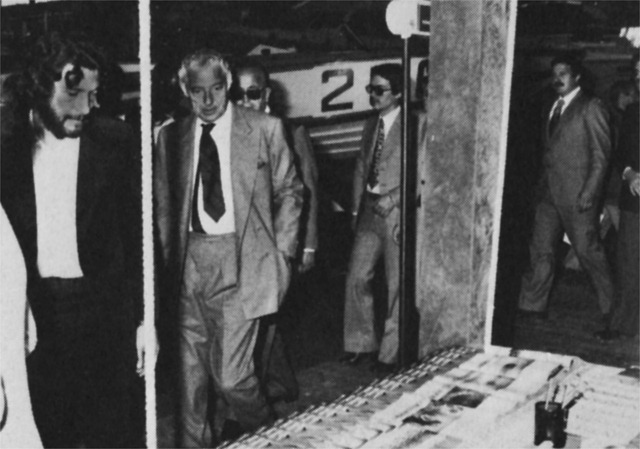

Nello stesso periodo anch’io lavoravo a stretto contatto con il gruppo Fiat: ero, infatti, il direttore responsabile della testata “Mondo sommerso” di proprietà personale dell’avv. Agnelli e, fra i miei incarichi istituzionali, c’era anche quello di esserne l’ “accompagnatore ufficiale” nelle sue visite al Salone Nautico di Genova: una gioia passare mezza giornata parlando di barche e di mare con quell’uomo così straordinario.

Erano gli anni in cui Marco Benedetto era il Capo Ufficio Stampa della Fiat e l’avvocato Luca Montezemolo era il capo delle Relazioni Esterne.

In quel periodo ebbi anche il prestigioso incarico di introdurre a Torino un altro caro amico: il comandante J.Y. Cousteau che cercava sponsor per la sua grande spedizione lungo il Rio delle Amazzoni (sponsorizzazione che poi si concretizzò con la fornitura di mezzi tecnici da parte della controllata Iveco).

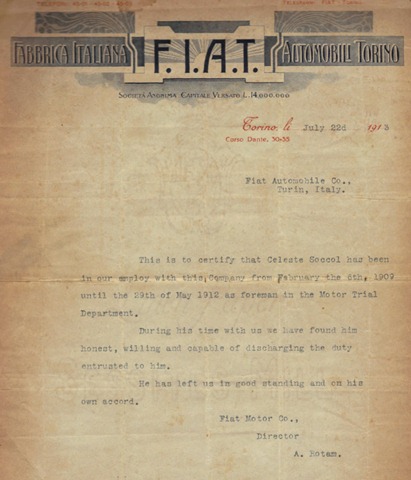

E’ tradizione di famiglia un rapporto fra la mia storia personale e l’azienda che oggi Lei amministra: nei primi anni del secolo scorso mio padre, Celeste Soccol, era “capo reparto sala prova motori” proprio in FIAT come recita un “buon servito”, redatto sia in italiano che in inglese, che oggi – sotto pico glass – con orgoglio arreda una parete del mio ufficio. Da quella carica prestigiosa Celeste Soccol si dimise spontaneamente nel 1912 (altri tempi, neh…) per inseguire il suo sogno: conoscere gli Stati Uniti e vivere a New York dove infatti sbarcò, assieme a qualche milione di emigranti.

E’ tradizione di famiglia un rapporto fra la mia storia personale e l’azienda che oggi Lei amministra: nei primi anni del secolo scorso mio padre, Celeste Soccol, era “capo reparto sala prova motori” proprio in FIAT come recita un “buon servito”, redatto sia in italiano che in inglese, che oggi – sotto pico glass – con orgoglio arreda una parete del mio ufficio. Da quella carica prestigiosa Celeste Soccol si dimise spontaneamente nel 1912 (altri tempi, neh…) per inseguire il suo sogno: conoscere gli Stati Uniti e vivere a New York dove infatti sbarcò, assieme a qualche milione di emigranti.

Negli USA mio padre vagabondò con allegria e spensieratezza attraverso officine e fabbriche di auto (compresa la Simplex Automobile Co), sino ad aprire il primo “Fiat Expert” della storia americana del gruppo torinese. Aveva sede al n. 1339 della 79° Street, di Brooklyn. E le cose devono essergli andate piuttosto bene se, dopo aver avuto la nazionalizzazione americana, nel 1920 riuscì a rientrare in patria a Venezia, ad aprire un cantiere nautico e ad avere fra i suoi clienti addirittura Barbara Hutton,” the poor little rich girl”, la donna più ricca del mondo…

Ma torniamo ai problemi di oggi. In cosa consiste la proposta di “Sonny” Levi? In sintesi riprende proprio una richiesta della Fiat e studia la possibilità di costruire in catena di montaggio, con un materiale riciclabile, una barca molto economica capace di creare quelle incredibili aperture di mercati , automatiche e spontanee come, nel dopoguerra, hanno fatto la Vespa, la Lambretta e le 500, 600, 850 FIAT.

Voglia, caro Marchionne, considerare che questa imbarcazione potrebbe oggi ovviamente esser dotata di quei motori FPT da voi prodotti e di cui, leggo sui giornali, siete particolarmente orgogliosi. Oppure, per esempio, di quel sempre vostro TwinAir, il bicilindrico con le emissioni più basse del mondo e una invidiabile potenza.

Quanto alle trasmissioni sulle quali un tempo era inevitabile pagare fastidiose royalties a chi, abusivamente, aveva brevettato quei gruppi poppieri che la nostra Cabi Cattaneo aveva realizzato ben prima della Guerra Mondiale, oggi hanno avuto una evoluzione considerevole e sono free of charge oltre che estremamente più efficienti.

Non le dico della carena (in gergo marinaro detta “opera viva” per la sua fondamentale importanza): il progetto di Levi ne prevede una super collaudata e veramente di assoluto valore: roba da prima fila, per capirci.

Insomma: gli elementi ci sono tutti. E non manca di certo il mare…

Ci pensi Marchionne: ci dia UBPT-FIAT che potrebbe esser l’acronimo di Una Barca Per Tutti-Fabbrica Italiana Autonaviganti Termini. E non si preoccupi dell’eventuale demagogia di certi spuntapenne che già l’hanno dichiarata il nuovo “Valletta”. Tenga conto che è solo grazie ad una barca se sulla Terra esistono ancora sia la vita che l’uomo.

Quella barca, secondo le Genesi, venne progettata da Dio e si chiama Arca di Noè: le sue foto, scattate dai satelliti, sul monte Ararat (nella zona di confine turco-armeno-iraniano) sono assolutamente “top secret” sia per la Cia che per il KGB… Il diluvio universale, peraltro, si trova nelle testimonianze di tutte le religioni ed è quindi un racconto inconfutabile. Morale: “no barca, no life; no life, no future”, altro che il patetico e ridicolo: “no boat, no crime” così stupidamente di moda oggi: basta davvero non comprarsi una barca per essere evasori fiscali irriconoscibili? Ma dai!

Voglia, caro Marchionne, anche considerare che se, nel ‘500 alla Serenissima Venezia non si fossero accorti che le loro galee avevano prestazioni inferiori a quelle turche e non fossero corsi ai ripari imponendo all’Università di Padova di studiare e ricercare nuovi sistemi di spinta con i remi (l’unica autentica energia disponibile all’epoca) per avere maggior efficienza, non avremmo vinto la fondamentale battaglia di Lepanto (7 ottobre 1571) e, visto che già il 28 maggio 1453 i turchi erano entrati in Costantinopoli creando grande sgomento in tutta l’Europa cristiana, oggi Umberto Bossi chiamerebbe suo figlio “alabalik” invece che “trota” piuttosto che il ministro Calderoli parlerebbe (in turco, dopo la riforma della lingua araba voluta da Kemal Ataturk) di “reform” e di “federalizm” mentre il signor Borghezio probabilmente farebbe l’imàm nella più grande moschea di Treviso… e dovrebbe rinunciare alle tanto amate costine di maiale.

La storia dell’umanità è legata in modo indissolubile con quella di quel mare che copre per il 75% della superficie di questo pianeta che, con ben poca veridicità, abbiamo chiamato Terra.

Spesso mi capita di scrivere che il mare (la più grande autostrada del mondo) è in realtà una fede: non può essere altrimenti. Mi creda. E le garantisco che a pensarla come me, siamo in tanti. Tantissimi. Anche perché, diciamolo, un’ora in macchina ti stronca, altrettanto tempo in barca ti restaura, cosa che in tempi di stress e di crisi non guasta davvero.

Coraggio Marchionne: come ha scritto Willim Makepeace Thaackeray nel suo “I quattro Giorgi”:

“il coraggio non va mai giù di moda”

Certo della Sua attenzione, La invito a togliersi il maglioncino e sostituirlo con una più comoda t-shirt marinara e Le invio i miei migliori saluti e tanti tanti auguri.

Verso la fine degli anni Sessanta, la Fiat mi chiese di studiare la fattibilità di una imbarcazione da diporto a motore da realizzare con criteri analoghi a quelli già impiegati nella produzione della automobili.

Pur sapendo che i “numeri non c’erano”, mi sono divertito a studiare il progetto che, naturalmente, dopo sei mesi di analisi, venne dichiarato non interessante per il semplice motivo che la più piccola catena di montaggio allora esistente avrebbe esaurito le potenziali richieste del mercato in meno di un paio di mesi di attività.L’attuale difficoltà di smaltire (eliminare o riciclare) gli scafi costruiti in vetroresina, in compositi, in carbonio e anche quelli in compensato e in lamellare (che se bruciati liberano diossina) e la illogicità di disboscare foreste per produrre imbarcazioni in legno massello, riportano prepotentemente alla ribalta due materiali utilizzabili nella nautica: l’alluminio e il ferro.

Alla luce di queste considerazioni ho “ripescato” quanto avevo scritto per una rivista di settore nel 1968 e mi sono accorto che, con poche aggiunte, quel progetto potrebbe essere, ancor adesso, di un certo interesse.In questa ottica mi permetto di inviarlo oggi, assolutamente fuori concorso, alla Giuria del premio di progettazione “Una barca per tutti” lanciato da Aspronadi, come mio contributo all’iniziativa e nella speranza che, a oltre quaranta anni di distanza, i numeri (del potenziale mercato) possano esser meno penalizzanti: un’Europa a 25 nazioni (quasi tutte a moneta unica), una globalità dei mercati, una importante diminuzione dei costi di trasporto dei manufatti possono essere tutti elementi di sostanziale importanza per poter davvero realizzare “una barca per tutti”, per tutto il mondo.

Mi sembra opportuno anche aggiungere che è ormai di attualità concepire le barche con la stessa logica delle autovetture: intendo con un numero abbastanza definito di “anni di vita”.

Non si tratta solo di accettare il concetto dell’ “usa & getta”, quanto piuttosto quello di dare modo e opportunità alle nuove tecnologie di inserirsi autorevolmente nelle nuove produzioni destinate a un mercato sempre più esperto e esigente.

Ecco quanto avevo scritto, nel lontano 1968, sul tema di una barca da costruirsi in lamiera di ferro, come le automobili di quell’epoca:

L’imbarcazione che ho pensato prevede una linea molto semplice, priva il più possibile di curvature forzate poiché queste aumenterebbero il costo di costruzione. A meno che non si vogliano costruire molti scafi e ricorrere così a grosse presse, stampi, controstampi, eccetera.

Essendo il rapporto peso potenza determinante per la velocità di uno scafo a motore, le strutture di queste imbarcazioni sono molto più leggere di quelle di uno yacht a vela per crociere oceaniche. Volendo avere una struttura di ferro molto leggera, ma nello stesso tempo molto robusta, è indispensabile lavorare con lamiere molto sottili (inferiori ai tre millimetri di spessore).

I problemi più importanti da affrontare sono dati dalla necessità di:

- ottenere, pur impiegando lamiere molto sottili, una sufficiente rigidità;

- ridurre il più possibile le eventuali deformazioni dovute alla saldatura;

- proteggere adeguatamente queste lamiere dalla corrosione.

Per quanto concerne il punto uno, la struttura di una barca è fondamentalmente diversa da quella di un aeroplano o di una automobile dove si può ricorrere ad un telaio molto robusto per avere la base della struttura e coprirlo con un guscio leggerissimo. Gli aeroplani molto leggeri arrivano, per esempio, ad esser ricoperti di tessuto. Al contrario l’opera di uno scafo deve esser robusta e rigida, per sopportare un carico d’urto elevato. In altri termini, il guscio di una carena è parte integrante della struttura.

Il problema della rigidità dell’opera viva di uno scafo e della resistenza d’urto della lamiera che forma il guscio, dipende più dalla sezione d’inerzia della lamiera e dalla sua forma che non dalla sua resistenza alla tensione.

In effetti, stabilito un certo peso dello scafo, è preferibile l’impiego di un materiale leggero ma di spessore molto grosso piuttosto che quello di un materiale pesante ma di spessore sottile. In base a questo presupposto quale deve essere allora lo spessore dell’opera viva e come si può ottenere la necessaria rigidità?

Uno scafo dalle dimensioni simili a quello che ho disegnato, se costruito in lamellare di legno dovrebbe avere in carena uno spessore attorno ai 22 millimetri con un peso per metro quadro inferiore ai 15 chilogrammi e non avrebbe alcuna struttura interna. Usando invece, per il fasciame, compensato marino dello spessore di 12 millimetri, il peso sarebbe egualmente inferiore ai 15 chilogrammi per metro quadro comprendendo il peso della struttura longitudinale e trasversale (ordinate, longheroni, eccetera).

Se invece il materiale di costruzione impiegato fosse l’alluminio da tre millimetri il peso si aggirerebbe circa sui 16 chilogrammi o più per metro quadro, sempre includendo la struttura longitudinale e trasversale che in questo caso dovrebbe essere molto robusta dato il minimo spessore del «fasciame». Infine il peso di un’opera viva in materiale plastico varierebbe sensibilmente a seconda del sistema di costruzione utilizzato, ossia a sandwich o a blocco unico: supponiamo comunque, per comodità, che in tutt’e due i casi il peso sia pari a quello di uno scafo in legno.

Un metro quadrato di ferro da 3 millimetri pesa circa 25 chilogrammi. Appare perciò evidente che per costruire con questo materiale si debba poter impiegare lamiera con spessori minori per poter avere un peso per metro quadrato di costruzione abbastanza vicino a quello tipico del legno (compensato e lamellare), dell’alluminio e della plastica. Altresì evidente è il fatto che con lamiere da 1,5 o da 2 millimetri sarebbe necessario realizzare una struttura interna piuttosto complessa per poter disporre di una sufficiente rigidità: così facendo si perderebbe, per quanto riguarda il peso, ogni vantaggio.

A mio avviso la soluzione del problema può essere data dall’adozione di lamiera con corrugamenti longitudinali. Le fiancate e il ponte dovrebbero essere realizzati sempre con “lamiera con corrugamenti longitudinali” e si dovrebbe ottenere la resistenza trasversale grazie all’impiego di ordinate rinforzate; mentre una classica struttura longitudinale dovrebbe supplire al corrugamento su tutta la superficie bagnata dello scafo. L’imbarcazione potrà avere una maggiore rigidità se il disegno della carena avrà un certo profilo a proiezione di cono.

Per quanto riguarda il punto due è evidente che una lamiera da 1,5 millimetri quando viene saldata si deforma facilmente. Per superare questo ostacolo penso sia opportuno utilizzare il sistema a chiodi ribattuti e utilizzare le saldature solo nella lavorazione fuori opera delle lamiere.

Infine il punto tre. Il problema della protezione contro la corrosione è probabilmente uno dei più importanti per una costruzione di questo tipo. Si può utilizzare la zincatura e poiché si tratta di parti con chiodatura ribattuta soltanto delle piccolissime zone non sottoposte al bagno protettivo potrebbero essere soggette ai danni della corrosione: vale a dire gli spigoli e le zone dove si è dovuto ricorrere a saldature.

Le parti lavorate fuori opera, cioè quelle che registrano le zone con maggior saldature, potrebbero comunque essere anche zincate prima del montaggio. In tutti i casi la soluzione ideale sarebbe quella di immergere l’intero scafo in un bagno di zinco, ma ciò non è sempre possibile. Abbiamo comunque oggi a disposizione un gran numero di efficaci prodotti protettivi, a base di resine sintetiche e di plastica, che potrebbero essere adottati non presentando gravi problemi di applicazione.

Una costruzione in ferro costa molto meno, oggi, di quelle, per esempio, in plastica: in pratica vi è un rapporto di 1 a 4. I criteri costruttivi che ho suggerito diminuirebbero questo rapporto comportando l’impiego di lamiera sottile, corrugata e rivettata. Ciò nonostante si potrebbe ottenere egualmente una sostanziale riduzione sui costi di produzione.

Vorrei aggiungere che non ho nulla contro la plastica, come materiale di costruzione per il diporto nautico: l’ho menzionata esclusivamente per fornire un paragone. Lo scafo che ho disegnato è certamente molto semplice, anzi piuttosto spartano, però credo che potrebbe essere accettato dagli appassionati se risultasse sostanzialmente valido dal punto di vista funzionale che è in definitiva il più importante.

A tutto questo, sento l’esigenza di aggiungere che riterrei opportune delle iniezioni di espanso nelle zone più opportune (per fare un esempio, nel “contro soffitto della tuga”) per rendere lo scafo assolutamente inaffondabile e garantire così un alto e indispensabile coefficiente di sicurezza.

Articolo apparso sul N°10 – Ottobre 2010 – rivista BARCHE e qui riprodotto p.g.c. dell’autore.

Altomareblu – Tutti i diritti riservati. Note Legali

La gioia di un bimbo in barca col babbo.

Il sogno che quel bimbo un giorno possa fare lo stesso con il proprio figlio. L’orgoglio di un padre in barca con il proprio figlio. Per questo facciamo Nautica.

Il progetto di Levi è quantomai attuale, geniale adesso più che mai! Si potrebbero così coniugare posti di lavoro, cultura del mare, ecologia e molte altre cose! Ma se un progetto, un’idea così bella ed ambiziosa non parte da noi, dall’Italia, da chi deve partire!?!?

Io ci sto, quando si parte?

Alessandro Favilli