Superfici sviluppabili – Non solo NC

Proposte controcorrente per aiutare a contenere i costi di produzione senza sacrificare il design, anzi creando nuove geometrie, nuove suggestioni.

Per costruire imbarcazioni in PRFV o in compositi avanzati è sempre necessario partire da uno stampo , sia esso maschio ( i.e. manichino) che femmina ( stampo propriamente detto ) . Quest’ultimo può essere realizzato direttamente fasciando seste in negativo o partendo da un modello maschio.

La rarefazione di personale di cantiere in grado di realizzare modelli – naviganti e non – la grande diffusione di programmi CAD – CAM – la riduzione dei costi delle frese per lavorazioni a controllo numerico, hanno generalizzato l’uso della modellazione solida, delle frese a controllo numerico.

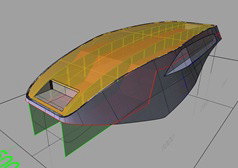

La grande libertà di forme ( leggi doppie curvature ) permesse da tali procedure CAD-CAM , non disgiunta dalla grande velocità di esecuzione – soprattutto nel caso di forme a doppia curvatura ottenibili un tempo solo con la laminazione a freddo di minimo 3 strati di fasciame sottile incollato – è diventata uno standard.

Spesso tali procedimenti costruttivi non sono indispensabili, ma i vantaggi su esposti hanno fatto dimenticare che esistono anche “altre soluzioni”.

Le superfici sviluppabili.

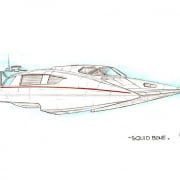

Sfruttare al massimo le geometrie che nascono dalle forme sviluppabili vuole essere una provocazione, una proposta per contenere i costi senza rinunciare, se non parzialmente all’aspetto estetico.

Si crea così una “nuova estetica” , quella della funzionalità costruttiva, della riduzione dei costi di produzione.

Il “design” come forma non fine a se stessa , ma aspetto grafico tridimensionale che nasce da funzione, da esigenze costruttive.

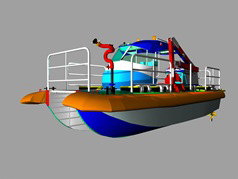

Scafi, coperte, sovrastrutture con fasciami sviluppabili sono realizzabili in quasi tutti i materiali abitualmente impiegati nelle costruzioni nautiche e navali.

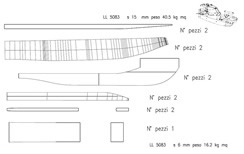

Parlare di lamiere di LL marine grade ( 5083 – Alustar ecc ) è banale quanto parlare di acciaio per costruzioni navali.

Scafi a spigolo, non solo a vela, ma anche a motore. Barche da diporto e da lavoro in Fe o in ALU esistono da decenni.

Diventa invece innovativo parlare di PRFV ( sia single skin che sandwich ) partendo da costruzioni su manichino o stampo femmina utilizzando fogli di ridotto spessore ( mat di superficie ed una congrua alternanza di mat e stuoia ) ma sufficiente rigidità utilizzati come lamiere e collegati, rinforzati all’interno con costolature o con strutture a sandwich realizzate in opera.

La costruzione non è “leggerissima”, il grado di finitura nelle zone di raccordo è relativamente critica, ma si possono ottenere costruzioni robuste ed economiche anche “one-off”. Con tutti i vantaggi legati alla ridotta manutenzione delle costruzioni in PRFV.

La costruzione in CPM l’ho lasciata per ultima, anche se parlando di superfici sviluppabili il pensiero corre immediatamente agli scafi a spigolo in CPM che hanno segnato – soprattutto in Francia – un epoca nelle costruzioni nautiche. Citare Harlè – che ho avuto il piacere di conoscere personalmente – è doveroso.

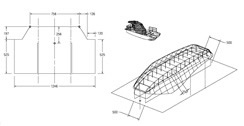

Cosa sono le superfici sviluppabili

Le superfici sviluppabili sono dette comunemente “rigate”

Una superficie S si dice rigata se esiste una famiglia ![]() tale che S sia l’unione delle rette di detta famiglia:

tale che S sia l’unione delle rette di detta famiglia:  . Equivalentemente, S è rigata se per ogni punto di

. Equivalentemente, S è rigata se per ogni punto di ![]() passa una retta rs che sia tutta contenuta in S.

passa una retta rs che sia tutta contenuta in S.

Analogamente, una superficie si dice doppiamente rigata se essa è unione di due famiglie disgiunte di rette.

Molto più semplicemente : piano, cilindro e cono sono superfici rigate o sviluppabili.

L’interesse per le superficie rigate è dovuto al fatto che la proprietà (di una superficie) di essere rigata è conservata dalle mappe proiettive .Lo spazio proiettivo, nasce come un “completamento” dello spazio affine che consenta di evitare alcuni dei problemi legati al parallelismo.

Ma non complichiamoci inutilmente la vita.

E’ interessante notare come superfici rigate intersecate da piani o altre rigate generano l’illusione di una superficie a doppia curvatura. Qui interviene la capacità , la fantasia del designer, con l’aiuto di programmi di modellazione di superficie, a generare forme “furbe”. Belle da vedere, semplici da realizzare, quindi economiche per il Cantiere esecutore.

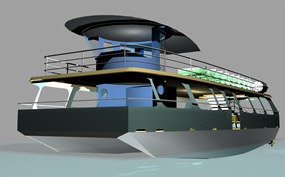

In allegato troverete alcune immagini che vi faranno conoscere le potenzialità di questo particolare approccio a forme nautiche.

Il risultato è comprimere i costi, senza rinunciare all’aspetto estetico.

Spero di non avervi confuso le idee, ma per contro di avervi aiutato a vedere opportunità, alternative economiche per vincere la sfida che ci attende. Conservare l’eccellenza del prodotto made in Italy, sfruttando al massimo l’inventiva dei designers, percorrendo strade nuove, o non nuove, ma abbandonate per carenza di strumenti ora disponibili.

Articolo apparso sul fascicolo di “Marzo 2009” della rivista trade “Via mare – by sea ”, con il titolo “Superfici sviluppabili, non solo controllo numerico”.

Anni fa, faccio questo lavoro da oltre 40 anni,

scrissi e non mi ricordo più neanche dove, che quello dello yacht designer, in un mondo di iper specializzati, era rimasto l’ultimo mestiere rinascimentale. (Tuttologo = Progettazione a 360°). Adesso più che mai serve un “non ignorante” in tutto per coordinare stilista, addetto produzione, tecnologo ecc ecc. Il direttore d’orchestra che non sa certamente suonare tutti gli strumenti, ma sa da dove si parte e soprattutto sa dove si deve arrivare coordinando il lavoro di team.

Tristemente negli ultimi anni questo coordinamento o indirizzo è stato dato ai commerciali, con i risultati in edilizia nautica che ben conosciamo. Barche molto spesso da porto, non da diporto, contenitori galleggianti di opere di ingegno e di decor. Leggersi gli articoli di Soccol a riguardo su Barche e su AMB o dal versante più marcatamente tecnico dell’Ing. Cobau su Bolina. La crisi ha poi dato la mazzata finale… Passerà! (con l’accento sulla “a”)

Sergio Abrami

È vero design in inglese vuol dire progetto,

è anche vero che la parola è usata nei modi più diversi. Il designer industriale in questo caso yacht designer dovrebbe capire un pò di tutto e spesso è ignaro del principio di Archimede che promuovete in queste pagine, infatti la mia era una provocazione.

Credo però che costruire una barca è un lavoro complesso, quasi mai svolto da una sola persona, e le diverse competenze sono tutte utili.

Il genio e le capacità spesso non sono associate alla popolarità.

Senza nulla togliere a Pinin Farina (il duetto da solo merita un monumento) ci sono nomi italiani sconosciuti ai più che hanno rivoluzionato lo stile lavorando sulla funzione: Carlo Castagna (che esasperando le forme sulla ALFA – introdusse e forzò il concetto di penetrazione aerodinamica) ed il relativamente più recente, ma assolutamente non conosciuto dai più, Flaminio Bertoni (con la “i”).

Il padre della Citroen Traction Avant, della 2CV, della DS. Macchine dall’estetica molto personale, ma frutto di design (design in inglese significa “progettare” non fare esercizio di stile). Design significa avere una visione complessiva di materiali, tecnologie di produzione, di forme e di economia. Chiedeterlo a Bonetto. E’ più autorevole del piccolo S.Abrami, ma con parle forse diverse, meglio organizzate vi ripeterà gli stessi concetti.

Meditate, gente, meditate!

Riguardo ai pesci, purtroppo Dufour non è più in grado di replicare.

Sergio Abrami

Se la forma fosse dettata solo dalla funzione,

non sarebbero esistiti i carrozzieri Italiani come Zagato o Giuseppe Farina. Però, dopo la crisi del 29, sparirono le Isotta Fraschini. Invece, quello che continuano a comunicare i cantieri è unicamente l’idea di nautica=lusso, rinunciando a moltissimi utenti.

Penso comunque che l’idea di qualità è legata al family feeling che che mi aspetto da una certa marca o da un certo designer, anche per i prodotti più tecnici. Per quanto riguarda pesci a spigolo il sugarello rientra nella categoria? :)

A dire il vero nell’articolo si fa riferimento a carene francesi in CPM (compensato marino) dal Vaurien ad imbarcazioni ben più grandi (i.e. da viaggio) di Harlè.

Forme spesso sviluppate anche e soprattutto in LL (lega leggera o ALU). Assolutamente non rivettate come sono gli aliscafi o le lancette canadesi, ma saldate a MIG. Gli orpelli messi dentro o le complicazioni messe fuori servono solo ad aumentare i costi e ridurre il numero di persone che vanno per mare. Gli spigoloni costano (come carpenteria) molto meno dell’equivalente carpenteria in forma e dal punto di vista idrodinamico, in molti casi sono più efficenti. Anche se è nota (tra gli addetti ai lavori francofoni la battuta di Michel Dufour il fondatore del CN Dufour): “…non ho mai visto pesci a spigolo”… Ma forse, come tutte le frasi celebri, non è mai stata pronunciata.

Forma = funzione: è la base della creazione/evoluzione. Chi va controcorrente rinnegando questo principio in pratica “bestemmia”… Abbastanza “comeinista” come risposta?

L’eccellenza del design made in Italy un esempio su tutti: CALIARI. MATERIALE, FORMA, FUNZIONE. Vedi pezzo su AMB.

Tutto il resto “fuffa”, barocco, esercizio di stile per oggetti galleggianti che stanziano per il 95% del tempo in porto… ed il restante 5% vanno nella prima caletta dietro la punta più vicina per fare il bagno. Poi esistono le eccezioni, ma sono rare. Barche più piccole, più “semplici”, meno avide di gasolio, spesso viaggiano con maggiore frequenza. O no?

Se ho capito bene il riferimento alle carene francesi,

si tratta di barche a vela con scafi a spigolo in alluminio rivettato, simili a motorsailer, barche di cui non conosco le qualità, la loro forma è dettata solo dalla funzione. Sono però molto diverse dall’idea che si ha di eccellenza e del Made in Italy.