Una cavalcata verso il futuro di Francesco Fiorentino

La nave dei record ancora imbattuti è una creazione tutta italiana frutto dell’intraprendenza e della perizia di una squadra che riuscì nell’impresa di cavalcare sull’oceano a 100 Km/h.

L’intuizione

Nell’industria dell’automotive molte soluzioni tecniche derivate dalla ricerca tecnologica effettuata sui campi di gara, in termini di soluzioni tecniche e materiali di costruzione, vengono poi adattate ed utilizzate sulle vetture di serie, mettendole a disposizione di un grande bacino di utenza.

Purtroppo nella nautica, soprattutto quella a motore, non sempre avviene questo trasferimento di know-how tecnico tra competizioni e utilizzo diportistico. Varie sono le motivazioni che la nautica e motonautica da diporto, a differenza del suo corrispettivo velico, dimenticasse o ignorasse le conquiste tecniche sviluppate dai padri della progettazione nautica dagli anni ‘60 fino agli anni ‘90 e che gli appassionati ricordano con nostalgia come l’epoca d’oro della motonautica.

Non a caso una delle ultime e più importanti innovazioni nell’ambito della navigazione veloce a motore è legata proprio ad un’impresa sportiva dei primi anni ‘90 realizzata da una serie di imprenditori visionari ed appassionati il cui capofila è stato il Principe Karim Aga Khan in qualità di proprietario dell’esclusivissimo Yacht Club Costa Smeralda.

Ad affiancarlo in questo progetto l’avvocato Gianni Agnelli con alle spalle “l’azienda di famiglia” il colosso automobilistico FIAT e Franco Nobili con IRI; un connubio tra le eccellenze dell’industria e della nautica italiana i cui leader ebbero la lungimiranza di pianificare realizzare ciò che fino a quel momento poteva solo essere immaginato. La sfida da vincere era la conquista del Nastro Azzurro, l’onorificenza assegnata dal 1830 alla nave che, nel corso del suo servizio effettivo riuscisse a compiere la traversata dell’Atlantico nel minor tempo possibile.

La marineria e l’industria navale italiana non erano nuove a quest’impresa poiché già nel 1933 il blue riband era stato ottenuto dal Rex, un transatlantico costruito dall’Ansaldo di Sestri Ponente, che riuscì a compiere il percorso di 3.181 miglia nautiche alla media, per l’epoca incredibile, di 28,92 nodi!

Per la cordata capitanata dall’Aga Khan l’obiettivo non era semplicemente quello di compiere un’impresa sportiva, ma nel migliore spirito imprenditoriale, era anche quello di creare qualcosa di assolutamente innovativo che avrebbe da quel momento rivoluzionato il trasporto passeggeri navale. Questo spirito era perfettamente incarnato e rappresentato dal carisma dell’avvocato Agnelli da sempre promotore d’imprese tecniche e sportive di altissimo livello e foriere di grandi innovazioni tecniche.

Il team di progetto

Per raggiungere il risultato previsto, tutt’altro che facile, i promotori convocarono un team progettuale di altissimo livello in cui furono chiamati a collaborare i migliori, e senza ombra di dubbio più coraggiosi, partner tecnici disponibili. In primis la progettazione delle linee d’acqua fu affidata allo studio statunitense Donald L. Blount and Associated, uno dei nomi da sempre più autorevoli per la progettazione delle carene navali ad alte prestazioni.

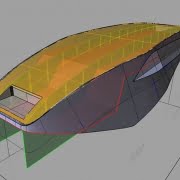

L’obiettivo era quello di ottenere un mezzo che potesse raggiungere i 40 nodi a pieno carico ed oltre 60 nodi in condizioni di nave leggera, che avesse un’autonomia sufficiente a coprire senza rifornimenti tutto il tragitto e che potesse affrontare senza difficoltà anche le impegnative condizioni meteo marine dell’oceano atlantico. Un rebus difficile ma non impossibile per cui Blount realizzò una carena definita a “dislocamento planante” con una lunghezza fuori tutto di 67,7 metri (60 metri tra le perpendicolari) con una larghezza di 13 metri ed un dislocamento di progetto a pieno carico di 400 tonnellate.

La particolarità delle linee d’acqua dello scafo fu la geometria che combinava le sezioni di prua molto stellate, tipiche di una carena planante, a quelle poppiere piatte di una carena dislocante per aumentarne la portanza. Questa soluzione tecnica fu ideata per riuscire ad ottenere caratteristiche di seakeeping e di comfort a bordo ottimali, con velocità di 40 nodi anche in condizioni di mare 5-6 della scala Beaufort, (altezza media dell’onda 5 metri) e di ben 65 nodi con mare 4 ed onde di 2,5 metri.

Per essere certi di ottenere tali prestazioni lo studio del comportamento della carena in acque agitate ha avuto una grande importanza ed è stato svolto in gran parte tramite prove in vasca per ottimizzare le forme e quindi la resistenza, ma anche con l’ausilio di un modellino in scala identico alla nave. Lungo sei metri motorizzato e radiocomandato al fine di studiare il comportamento della carena sul mare mosso con spettro ondoso, corrente e direzione delle onde variabili, ovvero in condizioni di funzionamento quanto più realistiche possibile.

Inutile dire che il risultato venne raggiunto appieno. Per ottenere queste performance con una nave di tali dimensioni e dislocamento si rese necessario disporre di un sistema di propulsione con un’efficienza molto alta, che riducesse la resistenza delle appendici capace di scaricare l’altrettanto elevata potenza necessaria per raggiungere la velocità massima di progetto.

L’impiego dell’idrogetto fu l’unica alternativa possibile: per la precisione tre idrogetti forniti dalla svedese Ka.Me.Wa. capaci di “sparare” una portata di acqua di 20.000 litri al secondo, pari a circa 300.000 rubinetti domestici aperti contemporaneamente.

I tre idrogetti Ka.Me.Wa. in pieno esercizio mentre “sparano” 20.000 litri di acqua al secondo

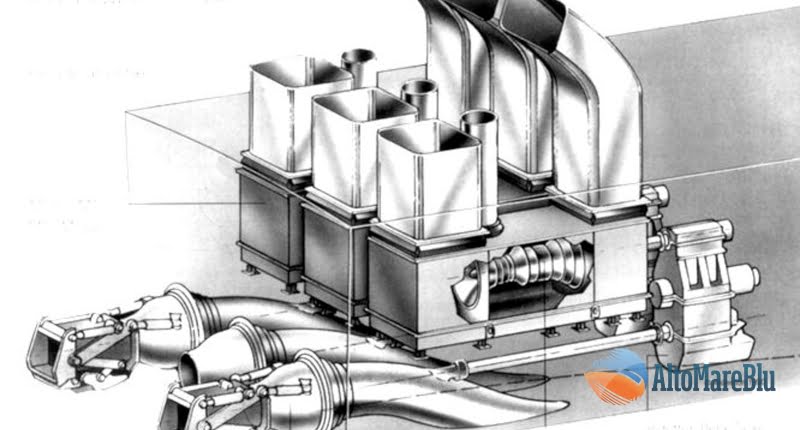

Questi enormi cannoni d’acqua (i più grandi fino ad allora costruiti da Ka.Me.Wa.) vennero accoppiati a tre turbine a gas modello LM 1600 fornite dalla General Electric e normalmente in uso sui jet da caccia della U.S. Navy, adattate per l’occasione all’utilizzo in un ambiente altamente corrosivo come quello marino. La loro potenza era di 20.000 cavalli a 7000 giri/min. cadauna per una potenza complessiva di 60.000 cavalli: le più grandi mai utilizzate fino ad allora nel campo navale!

Per trasmettere la potenza e ridurre il numero di giri dai 7000/minuto delle turbine ai 600/minuto di progetto delle giranti degli idrogetti, furono impiegati due riduttori della tedesca Renk Tacke collegati alle turbine tramite giunti elastici appositamente studiati per smorzarne le vibrazioni ed attutirne le sollecitazioni durante la marcia della nave ad oltre 60 nodi.

Data la grande potenza le turbine a gas necessitavano di una grande quantità di carburante che fu fornito e prodotto “ad hoc” per l’impresa da Agip. Questa particolare miscela garantiva un punto d’infiammabilità più alto del 30% rispetto al normale gasolio e del 50% rispetto al kerosene, mantenendo valori inquinanti molto bassi poiché prodotto normalmente in raffineria e sostanzialmente senza piombo.

Layout delle turbine General Electric LM 1600 per Destriero

Ogni turbina alla massima potenza aveva bisogno di 4000 l/h di carburante e per compiere l’intero tragitto ne vennero utilizzati 3 milioni di litri con un consumo specifico 9,77 tonnellate metriche per ogni ora di navigazione. Oltre che di carburante le turbine avevano bisogno anche di una grande quantità aria. Al fine di riuscire a convogliare quanta più aria possibile nelle enormi“bocche” delle turbine, si rese necessario uno studio aerodinamico delle sovrastrutture ed affidato all’esperienza del “Design Studio Pininfarina” vista l’esperienza maturata in anni di produzione automotive.

Oltre a risolvere il problema della “fame d’aria” delle tre turbine Ka.Me.Wa., la sapiente mano del designer italiano conferì anche un tocco di stile all’intera nave, realizzando una linea molto filante e pulita e riproponendo nel disegno delle prese d’aria quello della famosissima Ferrari Testarossa.

Non di poca importanza fu garantire l’insonorizzazione dell’imponente apparato propulsivo, aspetto che venne affrontato dalla tedesca MTU la quale realizzò appositamente dei moduli lunghi 6,4 metri, larghi 2,3 del peso di 12.000 kg l’uno. Oltre a rendere più silenziose le turbine i moduli MTU erano provvisti anche di un sistema di controllo elettronico di accensione delle turbine, con sequenze automatiche e del monitoraggio delle vibrazioni.

Nonostante ciò in sala macchine il livello di pressione sonora raggiungeva i 110 dB: più o meno il rumore di un jet che passa a bassa quota ma con frequenze ben più alte e dannose per l’orecchio umano.

La costruzione

A mettere in opera il risultato di un grande ed attento lavoro di progettazione e pianificazione fu chiamata l’unica realtà che rappresenta ancor oggi un punto di riferimento mondiale per la costruzione di unità navali: Fincantieri. Per il colosso dell’industria navale il know-how acquisito con questo progetto, unito alla storica esperienza maturata nella realizzazione di commesse civili e militari, aprì la strada alla costruzione di unità navali veloci per il trasporto passeggeri ma anche pattugliatori e navi militari. Basti pensare ai moderni traghetti e navi veloci capaci di velocità a pieno carico di 40 nodi che hanno abbattuto i tempi di percorrenza su moltissime tratte chiave per i traffici navali nel Mediterraneo.

Il progetto era complesso ed impegnativo e Fincantieri mise a disposizione le migliori tecnologie ed i migliori uomini in forza in quel momento alla divisione costruzioni militari, i quali riuscirono a pianificare tutte le fasi di costruzione avvalendosi anche di un sistema di gestione della produzione computerizzato. Questo permise di stabilire già due record prima che l’unità toccasse l’acqua: il tempo di costruzione dell’unità: soli 10 mesi dal contratto al varo, ed il primato della più grande unità navale in lega leggera mai costruita fino ad allora!

20 km di saldature, 29 km di cavi elettrici e 4 km di tubazioni. Il taglio delle lamiere venne realizzato utilizzando un processo innovativo chiamato plasma sommerso completamente eseguito a controllo numerico per avere la massima precisione del taglio (0,2 mm di scarto) che in questo modo non presentava sbavature o imperfezioni sui bordi, velocizzandone la posa in opera.

La costruzione fu eseguita completamente in lega leggera del tipo AlMg 5083 di tipo aeronautico con spessori variabili dai 5 mm della coperta agli 11 mm del fondo. La costruzione venne suddivisa in più stabilimenti: il blocco poppiero fu realizzato nello stabilimento di Muggiano a La Spezia. A Riva Trigoso in parallelo si costruiva la parte prodiera per poi assemblarli sempre nello stabilimento spezzino.

Oltre che alla stima del peso di ogni componente in fase di progetto fu eseguito anche un attento monitoraggio dei pesi in fase di realizzazione e montaggio che hanno permesso di risparmiare, a fine costruzione, una tonnellata di peso complessivo.

Il 27 marzo del 1991 la costruzione n.5921, risultato dello sforzo di centinaia di persone tra progettisti, tecnici, meccanici, operai, etc… finalmente vede la luce del sole pronta per essere varata nella giornata successiva.

Destriero nello stabilimento Fincantieri di Muggiano (SP) il giorno prima del varo

Una data storica per chiunque abbia partecipato e creduto in un progetto visionario e di grande valenza tecnica, tecnologica e sportiva, che ha messo ancora una volta in evidenza come da una semplice intuizione visionaria, sfruttando il meglio della tecnologia a disposizione, si possa creare qualcosa di assolutamente inedito, precursore di ciò che oggi è fruibile alla massa che spesso ne ignora la storia e la tecnica che ne ha permesso la realizzazione e lo sviluppo. Il nome scelto per questa nave delle meraviglie fu Destriero: mai così appropriato per una nave che è riuscita nell’impresa epica ancora imbattuta di cavalcare sull’Atlantico sul filo dei 100 km/h.

I numeri del challenge

I numeri del Destriero challenge sono impressionanti e rispecchiano tutta la grande qualità tecnica e tecnologica messa in campo. Basti pensare che l’unità ha effettuato collaudi e record senza mai riportare alcuna avaria all’apparato propulsivo, alla struttura ed agli impianti. Ha percorso 3.106 miglia nell’oceano Atlantico dall’America all’Inghilterra alla media di 53,09 nodi in 58 ore 34 minuti e 50 secondi, migliorando di oltre 21 ore il precedente record, stabilendo il primato di 1.402 miglia in 24 ore alla media di 58,4 nodi e raggiungendo punte di 65 nodi ed affrontando onde di oltre 5 metri di altezza. Dal know-how tecnico e tecnologico acquisito ne sono derivate le unità veloci della classe MDV 1200, MDV 2000 ed MDV 3000 nonché alcune motovedette veloci militari statunitensi impiegate nel pattugliamento delle coste.

Traghetto veloce Fincantieri della classe MDV 3000 derivato dal know-how tecnico acquisito durante il Destriero Challenge

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!