Carbonio? Parliamone – di Sergio Abrami

Venerdì 7 febbraio 2014 presso la “Sala Eventi Compotec”, organizzata da “Carrara Fiere”

si è tenuto un convegno avente il seguente titolo:

“Utilizzo del carbonio e dei materiali innovativi per i compositi del futuro, e product design con il carbonio”.

Il programma si è aperto con la Presentazione del Premio FIBER DESIGN CONTEST Chairman: Ing. Domenico Brigante – Olympus Srl, articolandosi nei seguenti punti:

- Introduzione al Convegno

- Sviluppo di materiali compositi ottenuti con matrici e fibre naturali Relatore: G. Cicala – Università di Catania

- Sviluppo di pinne in carbonio ad elevate prestazioni Relatori: R. Gennaro – S.Pappadà- A. Salomi – CETMA

- Fibra di Carbonio? Non è una parola magica! Ovvero: non è sempre carbonio il nero che luccica… Relatore: Sergio Abrami – Studio Sergio Abrami & C. Yacht Designers

- Process Developments in Closed Moulding – from RTM to Infusion Relatore: Composite Integration

- Presentazione Dassault Systèmes

- Impieghi speciali del carbonio in aeronautica Relatore: Giorgio Gasparro – Spot City

- Presentazione del Premio: Carbon fiber design contest Relatori: Domenico Brigante, Simonetta Pegorari

- Question time

- Ringraziamenti e chiusura del convegno

Ecco quanto ha detto Sergio Abrami circa la fibra di carbonio, facendo piena luce sulla “magica parola” e sfatando alcune errate dicerie sul tanto inflazionato materiale che spesso viene utilizzato come tocca sana in determinate occasioni, spesso non risolvendo un accidenti, anzi peggiorando la situazione…

Ma leggiamo con attenzione l’interessantissima “relazione verità sul carbonio”.

Una volta si diceva che non era tutto oro quello che luccicava…

Una inquietante esperienza professionale raccontata da Sergio Abrami un progettista nautico esperto in materiali compositi:

Attenti al falso carbonio!

Mi occupo di progettazione nautica da più di quaranta anni. Fin dagli inizi ho sempre curato anche l’aspetto strutturale del progetto, non solo linee di carena e impostazione progettuale. Ho avuto modo nel corso degli anni di seguire l’evoluzione sull’uso, nel comparto nautico in particolare, dei materiali compositi avanzati.

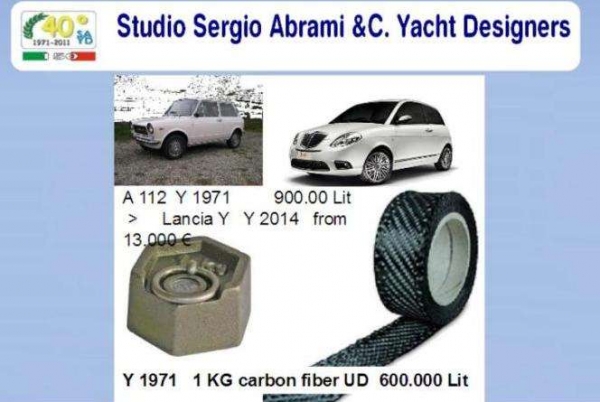

Nel corso dei decenni si è passati dall’uso discreto, parsimonioso, delle fibre UD di carbonio motivato da banali questioni economiche: il carbonio, per chi non lo sapesse, nei primi anni ’70 dello scorso secolo, costava 600.000 lire al kg (nello stesso periodo una utilitaria come una A112 , l’equivalente di una attuale Lancia Y, costava circa 900.000 lire), all’uso massiccio di laminati, pelli di strutture a sandwich e fasciami solid in solo carbonio.

costo fibra carbonio nel tempo

Questo essenzialmente in imbarcazioni da competizione, in pezzi strutturali d’uso “particolare” come componenti d’arma o appendici aero/idrodinamiche.

Premetto che non sono un “fanatico” della fibra nera, anzi mi da personalmente un po’ di fastidio quando è utilizzata a sproposito.

Ricordo ancora, è stato un imprinting che ha lasciato il segno, una frase di Mac Alpin ad un Symposium Internazionale sui Compositi organizzato dall’Università di Napoli “Federico II” tenutosi nel 1984 a Capri: …il bravo progettista non è quello che usa i materiali con le caratteristiche meccaniche “superiori”, ma quello che con materiali “medi” con elevati risultati… Ovvero la ormai rara capacità di ottenere il miglior compromesso tra costi e prestazioni.

Anche se l’insegnamento non è mai stato la mia attività preminente, ho trasmesso questo criterio ai miei studenti dei corsi ISAD prima e del Master di YD POLI-MI poi. Ho insegnato loro a sfruttare le geometrie, le forme al fine di ottimizzare le strutture.

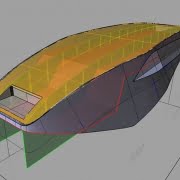

In certi casi ritengo però la fibra di carbonio davvero indispensabile come nel caso di piattabande in UD-C con anime in rinforzi di carbonio biassiali +/- 45°. Ovvero più genericamente per quasi tutte le strutture di rinforzo trasversali e longitudinali.

Mi da fastidio quando vedo “contrabbandare” il carbonio come fosse un amuleto, un toccasana, una parola magica che tiene lontane le disgrazie: …”sì, non si preoccupi, è tutto in carbonio”.. mi son sentito dire tante volte quando da verificatore sportivo ispezionavo componenti realizzati da costruttori spesso molto dotati di manualità, di tecnica, ma completamente digiuni di conoscenze nel campo strutturale. Realizzazioni ben eseguite, spesso assolutamente mai calcolate. Built but not designed… E non parlo di soli costruttori nazionali, quello di costruire senza progettare le strutture è un pericoloso virus transnazionale. E’ la globalizzazione …

La fibra nera “stupisce” con effetti speciali

Ricordo ancora quando trenta anni fa per convincere i “riottosi” utilizzavo un campioncino, una barretta sottile larga pochi centimetri e lunga una ventina, dove una metà era rinforzata con poche strisce di UD di carbonio, l’altra metà con UD di convenzionale vetro E.

Incredibilmente rigida la parte con le bande nere, flessibile e trasparente la metà in vetro… Toccare con mano un oggetto estremamente rigido e sottile convinceva più che parlare di numeri di modulo elastico.

Poi si è arrivati all’assurdo del carbonio a vista

Bello, elegante da vedere, ma solo in fotografia, come i cruscotti carbon look delle auto “zarre” o dei ciclomotori dei ragazzini portati ad aprire le marmitte per dare l’impressione della velocità.

Una vera bestialità, sì perché non c’è gelcoat trasparente che tenga: gli UV danneggiano la prima lamina molto più velocemente di quanto non si creda.

Così si ottiene un oggetto più pesante (a parità di resistenza meccanica) perché si porta a spasso una lamina meno performante, quella esterna alterata dagli UV (raggi Ultra Violetti) ovvero: peso inutile …. CVD (Come Volevasi Dimostrare).

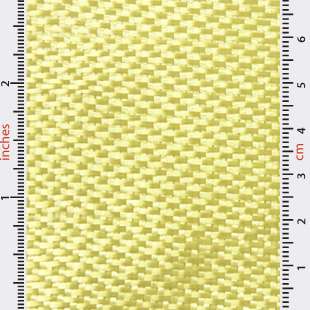

Poi c’è stata la fase dei rinforzi ibridizzati

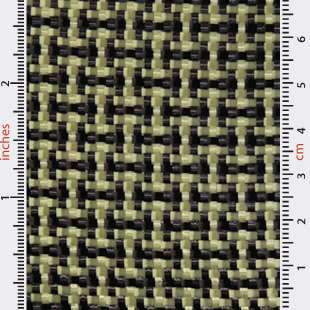

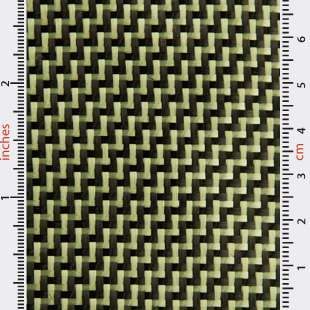

Se l’ibrido vetro kevlar era una necessità per facilitare la bagnabilità della lamina, il kevlar puro è un materiale che non si lascia trattare facilmente, l’ibrido kevlar/carbonio cercava invece di controllare il comportamento del carbonio, soggetto a fratture senza preavviso. Il vetro/carbonio era utilizzato per diluire costi e prestazioni del carbonio.

La tendenza attuale

è di utilizzare i multiassiali +90°/0° o +/- 45° e relative combinazioni di solo carbonio. Con i multiassiali migliora lo scorrimento per infusione della resina, aumentano le caratteristiche meccaniche a parità di peso del rinforzo nello stratificato rispetto ai tessuti convenzionali. Tessuti convenzionali che hanno una loro logica in stili di tessitura particolari come il twill o saia che grazie alle loro caratteristiche di drappeggiabilità sono utilizzati in zone dalle geometrie complesse.

Il tutto carbonio semplifica notevolmente il calcolo strutturale o la verifica delle potenziali caratteristiche meccaniche dello stratificato, del manufatto.

Qualche volta il carbonio viene applicato (a guisa di rimedio estemporaneo) su manufatti in vetro che danno segnali di cedimento o che vengono considerati (a naso, con la regola del pollice “tumb rule “ come dicono gli anglosassoni) di non adeguata robustezza.

E’ proprio in uno di questi casi che mi sono imbattuto nel “finto carbonio”. Non un cruscotto o un portellino del serbatoio fatto con la pellicola serigrafata con l’immagine del twill di carbonio (peccato veniale), ma un vero portello di sicurezza aggiustato con una placcatura di fibra nera della miglior specie.

Ovvero il Carbon STF (spread tow fabric) larghi fasci di fibre paralleli che creano un piacevole effetto grafico quando lasciati a vista. Una tipologia, uno stile relativamente recente, inventato nel 1995, molto utilizzato nel campo dell’automotive.

Peccato però che la fibra non fosse carbonio…

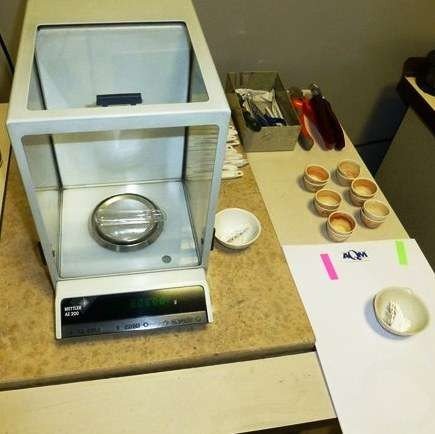

Come ho fatto a scoprirlo? Semplice, quando ho dubbi su spessori, tipologie di rinforzo, non mi faccio riguardi, eseguo un tassello utilizzando una punta a tazza diamantata. Perché diamantata e non una a denti fini? Nel caso di presenza di fibre aramidiche (kevlar, tawaron ecc.) una tradizionale punta a tazza con denti strapperebbe le fibre aramidiche, il taglio non risulterebbe netto, preciso come serve per poter effettuare eventualmente anche una pesata dopo la calcinazione della resina.

diamond cup drill diam 65 mm

Calcinata in coppella la campionatura, eliminata la resina ridotta in fine cenere, rimangono puliti, facilmente distinguibili i vari strati, le varie lamine.

Diventa quindi possibile risalire alla composizione, allo stack della laminazione ed effettuare calcoli e valutazioni in merito.

Sono operazioni che con un minimo di disinvoltura si possono effettuare anche “artigianalmente” open air. Avendo però bisogno di dati certi per dividere con esattezza la componente carbonio da quella vetro per effettuare i calcoli di verifica del pannello nel caso che vi cito ho affidato il materiale ad un attrezzato laboratorio analisi che però non aveva mai fatto tali indagini nel campo dei compositi.

La responsabile del laboratorio era preoccupata per questa “novità”, l’ho tranquillizzata dicendo, arrivo io e le faccio vedere, mi chiami quando il campione è calcinato, così vedrà quanto è facile dividere e “leggere” le varie lamine.

Passa qualche giorno e mi arriva dal laboratorio una telefonata allarmata:

- il residuo incombusto del rinforzo è tutto bianco!

- Panico: A 700° C il carbone sbianca?

- No, assolutamente, viene lavorato a 2600°C, nero è e nero resta

- Il solo carbonio trasparente, ma la struttura è ben diversa, è quello del diamante. Ma un attimo di disorientamento devo confessarlo c’è stato

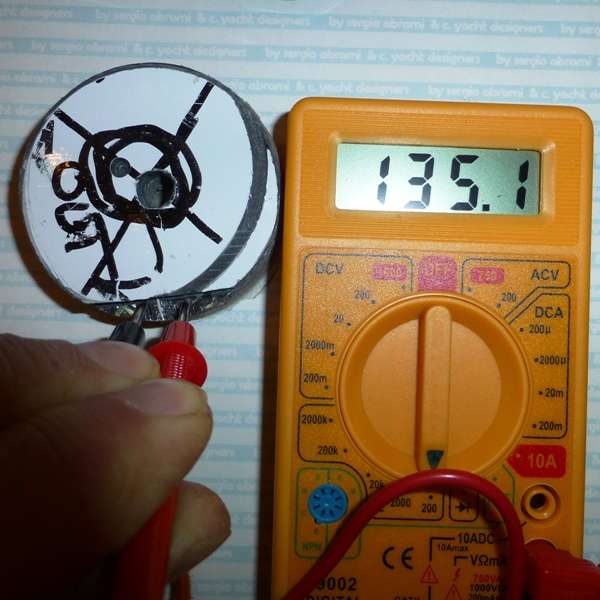

Un semplice controllo con un banale tester conferma il mistero. Il vetro è un ottimo isolante, il carbonio un buon conduttore. La modifica al pannello in oggetto era stata effettuata (non in Italia) con del banale vetro (con gli occhi a mandorla) colorato di nero. Una ulteriore verifica effettuata in un laboratorio universitario valutando l’indice di rifrazione ha confermato la valutazione effettuata con il tester.

Da quel giorno un tester fa parte della mia attrezzatura di controllo sul campo…

La differenza di resistenza del pannello (nonostante fosse malamente rinforzato da un sol lato del sandwich) in vetro + carbonio (come contrabbandato) o tutto vetro come in realtà realizzato è comunque notevole.

Vedi note di fondo.

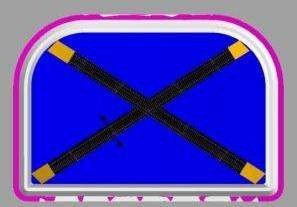

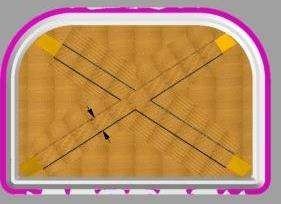

Ho riferito a chi di dovere quanto rilevato e suggerito al fine di ottenere la resistenza voluta del pannello, di realizzare una croce di S.Andrea in PVC espanso incollata sulla faccia interna. Croce con la piattabanda in UD di Carbonio ad elevato modulo (quello ottenuto dal rayon ad alta temperatura) con i dovuti spessori e l’anima ed il raccordo con la pelle interna realizzato con adeguati strati di +/- 45° di carbonio opportunamente scalettati.

Ovvero, poco materiale “buono” nei posti giusti e con le corrette geometrie.

Ed il Carbonio? Quanno ce vo’, ce vo’, come dicono a Napoli…

Dimenticavo, il tutto, ma per soli motivi di sicurezza, rivestito con 200 gr/mq di kevlar per limitare in caso di malaugurata rottura pericolosi spuntoni in carbonio.

Minimo costo, massimo rendimento.

Non accettare caramelle dagli sconosciuti, non acquistare “carbonio” senza adeguata documentazione e necessarie garanzie. Un economico tester può aiutare a decidere nei casi sospetti.

Sergio Abrami YD

E-mail sergioabrami_yd@libero.it

https://www.facebook.com/StudioSayd/info

Cosa è il “Carbonio”

La fibra di carbonio è prodotto dalla ossidazione, la carbonizzazione e grafitizzazione dei precursori organici ricchi di carbonio che sono già in forma di fibra

Il precursore più comune è poliacrilonitrile (PAN), perché è in grado di fornire le migliori proprietà delle fibre di carbonio, ma la fibra può anche essere ottenuta da pece in mesofase o da cellulosa (i.e. rayon).

La variazione del processo di grafitizzazione produce sia le fibre ad alta resistenza (lavorate a circa 2.600°C) o fibre ad alto modulo (lavorazione a circa 3000°C) con altri tipi di mezzi. Una volta formata, la fibra di carbonio subisce un trattamento superficiale applicato per migliorare l’adesione alla matrice (in genere di base epossidica ed una apprettatura che serve per proteggerlo durante la movimentazione.

Quando la fibra di carbonio è stata realizzata alla fine degli anni sessanta dello scorso secolo (considerata a lungo un materiale strategico) il prezzo di riferimento per la tipologia ad alta resistenza era di circa 600.000 lire al kg. Nel 1996, anno di espansione della fibra, la capacità annua a livello mondiale è aumentata di circa 7.500 tonnellate ed il prezzo (fibra ad alta resistenza) era sceso a 45.000-60.000 lire al kg . Le fibre di carbonio sono normalmente suddivise in base alla fascia di modulo pertinente. Ovvero:

- alta resistenza (HS)

- modulo intermedio (IM)

- alto modulo (HM)

- elevato modulo ultra (UHM)

Il diametro del filamento della maggior parte dei tipi è circa 5- 7µm.

La fibra di carbonio ha, come ben noto, la più alta rigidità specifica di qualsiasi fibra disponibile in commercio, altissima resistenza sia di tensione e compressione e una elevata resistenza alla corrosione, creep e fatica.

Il punto debole: la loro resistenza all’urto, inferiore vetro o alle aramidiche, con caratteristiche particolarmente fragili nei casi di HM e UHM.

Confronto caratteristiche materiali

Il Black glass che disonestamente qualcuno spaccia per fibra di carbonio ha caratteristiche meccaniche completamente diverse dal carbonio: è comune vetro E pigmentato.

Ecco un veloce riepilogo delle caratteristiche meccaniche:

Vetro E – il più diffuso:

· Densità: 2,55 g/cm3

· Modulo elastico: 72 GPa

· Resistenza meccanica a trazione: 2400 MPa

Vetro S – il migliore

· Densità: 2,48 g/cm3

· Modulo elastico: 90 GPa

· Resistenza meccanica a trazione: 4500 MPa

Fibra di carbonio E

· Densità: 1,75 g/cm3

· Modulo elastico: 531 GPa

· Resistenza meccanica a trazione: 5650 MPa

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!