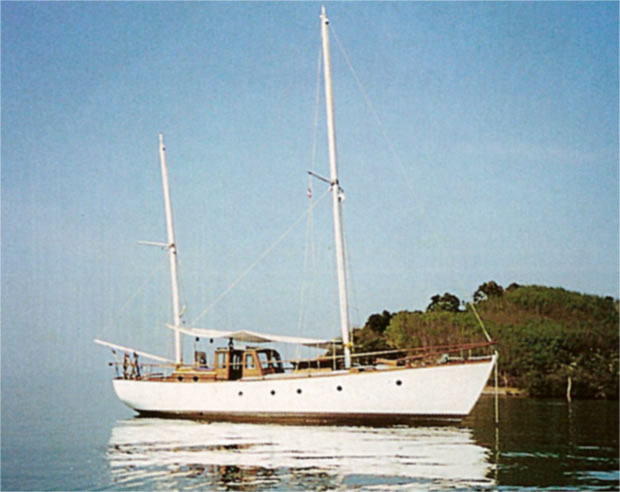

Renato Sonny Levi: La barca dei miei sogni – Ketch da Crociera Kwahm Wung

Ketch da Crociera Kwahm Wung

Presentazione di Antonio Soccol :

Ciascuno di noi ha un sogno nel cassetto e, per il grande progettista Renato “Sonny” Levi, dopo aver costruito barche per tutti, era quello di costruirsi una barca tutta per se.

Ecco, dal suo racconto, come è riuscito a realizzare questo sogno.

Arrivai a Cochin, in India, l’ ultimo giorno del 1996. La mia intenzione era di costruire la barca dei miei sogni in un luogo adatto, sulle rive dei canali interni di Cochin.

Qualche mese prima, mia moglie Ann ed io eravamo venuti a ispezionare la zona ed io avevo scelto un posto lungo il canale, nei dintorni della città. Cochin è situata nello stato del Kerala, sulla costa sud occidentale dell’ India. L’ India per me è come una seconda casa, poichè vi sono nato e vi ho passato anche una buona parte della mia vita: prima frequentando la scuola e poi lavorando nel cantiere di mio padre a Bombay.

La barca a vela sulla quale ho imparato a navigare nella rada di Bombay quando ero ragazzino (a tredici anni, credo) era stata costruita a Cochin. Suppongo che la placca in bronzo del cantiere fissata con delle viti nel pozzetto di quello scafo sia rimasta ben impressa nella mia memoria, tant’è che, più di 60 anni dopo, fui attratto da quella località per costruirvi la barca dei miei sogni.

Mi sistemai in un comodo hotel di media categoria che sorgeva nel centro della città , vicino al bazar, dove c’erano i negozi di ferramenta. Fui piacevolmente sorpreso dalla vasta scelta di articoli in vendita e, per quel che mi sembrava, a prezzi ragionevoli: c’erano chiodi e lamierini in rame, viti e bulloni in ottone e una vasta offerta di profili come piattine, barre e angolari. Dedicai tutto il mese di gennaio ai preparativi del mio cantiere.

Prima di tutto presi in affitto un pezzo di terra lungo il canale, nel distretto di Edacochi, a circa mezz’ora di taxi dal mio hotel. Il pezzo di terra misurava 9 per 17 metri, una dimensione giusta per costruirvi la mia barca, visto che c’ era anche abbastanza spazio per tracciare in scala 1:1 le linee dello scafo e depositarvi il legname e le altre attrezzature.

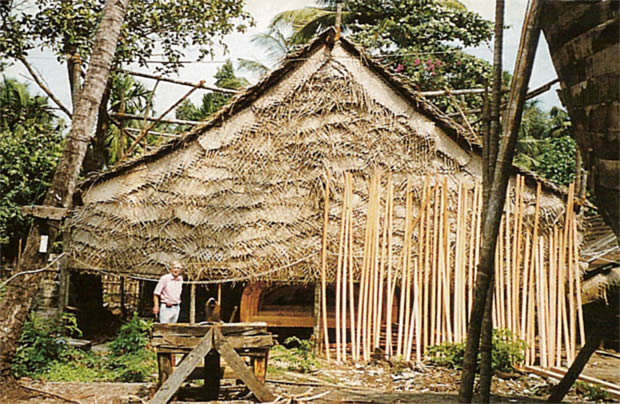

Feci appianare il terreno e lo feci coprire con uno strato di cemento di 7.5 centimetri di spessore sul quale appoggiai i fogli di compensato di 6.5 millimetri che avrei usato per tracciare le linee dello scafo in scala 1:1. Con i mezzi primitivi a disposizione era essenziale fare questo per poter preparare una serie di costole per il fasciame della carena. Mentre veniva fatto questo lavoro, un’ altra squadra di uomini, esperti nella costruzione di capannoni con palme e cocco, erano occupati ad erigere una struttura che avrebbe mantenuto la mia zona di lavoro all’ asciutto.

Prima i pali perimetrali di supporto furono inseriti nel terreno, poi furono sistemati i telai e i sostegni longitudinali per sostenere i due strati di foglie di palma intrecciate. A causa della grande superficie (eccessiva per una struttura di bambù legati), era necessario avere un sostegno centrale per ridurre a circa 4,5 metri la superficie senza sostegno. Questa soluzione non mi piacque, perché sapevo che avrebbe reso molto più difficile lavorare il fasciame al momento di fissare i lunghi corsi (di fasciame) alle ordinale, comunque non fu una delle nostre principali preoccupazioni.

“Sonny” Levi al di suo tavolo di lavoro in compagnia di Kantital il commerciante di legno che gli ha fornito la materia prima e della moglie Ann.

Il passo successivo fu quello di trovare uomini capaci ad aiutarmi. Anche se parlo l’ hindi (probabilmente fu la prima lingua che appresi a causa della mia baby-sitter indiana) mi trovavo nello stato del Kerala dove si parla il malayalaam (vale la pena qui di ricordare che in India vi sono quasi ottocento fra lingue e dialetti). Dei dodici uomini che impiegai ce n’ era uno solo che parlava l’ hindi avendolo appreso da altri lavoratori indiani nel Golfo Persico dove aveva lavorato due anni come falegname facendo mobili. Senza volermene vantare, credo che il mio vocabolario di hindi fosse superiore al suo!

Comunque, proprio per questo non esitai a promuoverlo capo del gruppo di aiutanti. Erano quasi tutti falegnami ma solo metà di loro aveva una qualche esperienza nella costruzione di imbarcazioni (da pesca). Più avanti, verso la fine della costruzione, presi, tramite colui dal quale avevo affittato il terreno, degli uomini per pitturare e calafatare lo scafo. Non riuscii mai a scoprire se questa persona possedeva tale terreno oppure se lui, a sua volta, lo aveva affittato da terzi: misteri indiani sui quali è meglio non indagare.

Una volta completati tutti questi lavori, ero pronto a iniziare l’ effettiva costruzione della mia barca che incidentalmente avevo già battezzato, quando la stavo progettando, “Kwahm Wung”. “Kwahm Wun”, in tailandese, significa speranza e la ragione di questa scelta è che “Speranza (e derivati come “Speranzella“, per nomi di barche) sono quasi monopolio di famiglia. Ma perchè proprio in tailandese? Beh, semplicemente perchè volevo navigare gran parte del tempo tra le isole delle acque tailandesi.

Come ho detto, questi preparativi richiesero circa un mese, perciò solo all’inizio di febbraio, con l’ aiuto del mio fedele autista di taxi e del falegname che parlava hindi, mi misi carponi e iniziai a tracciare le linee della barca in scala 1:1. Si trattava, per me, di un lavoro da rompersi la schiena perché usai muscoli del corpo che non usavo da 50 anni! Giorno dopo giorno lavorai intensamente, iniziando alle 8 del mattino e terminando al tramonto, attorno alle 6 di sera, facendo una breve pausa per un frugale pranzo.

Il disegno di una barca a scafo tondo richiede molto più tempo di una carena a spigolo, perché sono necessarie molte più linee per ottenere una forma veramente arrotondata. Per fare questa parte di lavoro, impiegai circa un mese, lavorando sei giorni alla settimana e riposando le mie stanche membra solo la domenica. In realtà la domenica non mi riposavo veramente perché passavo la giornata a disegnare le varie attrezzature che dovevano essere fabbricate localmente.

Importare tali pezzi (cioè l’ attrezzatura di coperta) era fuori discussione perchè non avevo nè il tempo nè la propensione ad essere coinvolto nella burocrazia. E non intendevo pagare le pesanti tasse doganali che, ne ero certo, non sarei mai riuscito a recuperare anche se “Kwahm Wung” era, ovviamente, destinata ad essere esportata. A questo punto avevo più lavoro di quello che potessi effettivamente fare: tagliare e far stagionare il legno in un deposito, ordinare i bulloni della chiglia, fare il modello in legno per la zavorra in piombo, iniziare a fare le attrezzature in bronzo e così via. L’ elenco riempiva più di due fogli di carta e naturalmente non c’ era nessuno a cui potessi delegare questi compiti.

Era frustrante ed era in questi periodi che dovevo fare un bel discorsetto a me stesso del tipo: “Sonny, volevi tanto costruirti una barca percià smettila di lamentarti: sei il solo responsabile di tutto questo; quindi mettiti al lavoro. Ragionamento che generalmente mi aiutava a calmarmi. Con il passare del tempo fui persino capace, in certe occasioni, di essere stoico quanto i saggi indiani, i Sadhu. Avevo trovato un mercante di legname che aveva un valido stock di tronchi di teak birmano di una dimensione adatta, 6-9 metri circa di lunghezza con una circonferenza di 2-2,5 metri, alcuni addirittura di circa 2,7 metri, che mi permisero di ricavare ottime travi larghe 60 centimetri o più.

Inoltre, la mia fortuna fu che il proprietario e i suoi aiutanti erano tutti originari del Gujarat, stato dell’India nordoccidentale, e anche se il loro dialetto era il gujarati, potevano parlare hindi o almeno capirlo. Questo mi facilitò notevolmente la vita, visto che il legno era il materiale più importante nella costruzione di “Kwahm Wung”.

Avevo anche trovato una piccola fonderia, a circa un chilometro e mezzo dal mio cantiere, dove ordinai la chiglia di zavorra in piombo 3.000 chili. Appresi in seguito che era la fusione più grossa che avessero mai fatto, anche se accettarono la richiesta con grande entusiasmo.

Quando andai a vedere lo stampo fui sorpreso nel constatare che l’ avrebbero fusa in una forma appoggiata sul terreno e non interrata. Ricordo di aver detto: “Ragazzi, il piombo è pesante, credo che i lati della forma cederanno quando vi verserete il piombo. L’ anziano responsabile mi guardò e disse con sicurezza: “Ho lavorato in questo campo per 50 anni… e non ho mai sbagliato”.

Questa conversazione continuò tramite l’ aiuto di un interprete al quale dissi: “Dica loro che pagherò solo per il prodotto finito senza pagare spese extra per due tentativi!”. In cuor mio serbavo qualche dubbio sul fatto che le pareti dello stampo sarebbero state abbastanza resistenti, altrimenti avrei fatto di tutto per fermarli. Sfortunatamente l’ inevitabile accadde e 3.000 chilogrammi di piombo si riversarono su una buona parte del terreno.

Furono necessari dieci giorni per tagliare il piombo a mano in pezzi di dimensioni maneggevoli e metterli tutti nel forno di fusione. Il problema principale fu che il piombo fuso, rovesciandosi, aveva raccolto una grande quantità di fango e di pietre che dovettero essere tolte, una per una, prima di poterlo nuovamente usare.

Il secondo tentativo con lo stampo interrato andò a buon fine: quando andai ad ispezionare la fusione della zavorra finita, non c’ era, però, segno del vecchio con 50 anni di esperienza. Supposi che fosse stato scacciato, ma non indagai! Questo sfortunato incidente ritardò il mio programma di due settimane e feci il possibile per recuperare il tempo perso.

Nel frattempo iniziai a mostrare ai falegnami come laminare le ordinate. Molti di loro erano scettici. Il capo scommise con me che quando avrebbero tolto il lamellare dalle teste si sarebbe nuovamente raddrizzato. E’ inutile dire che, una volta riuscito il nostro primo tentativo, lo scetticismo svanì gradualmente e la squadra continuò a laminare le ordinate, facendolo, tra l’ altro molto bene.

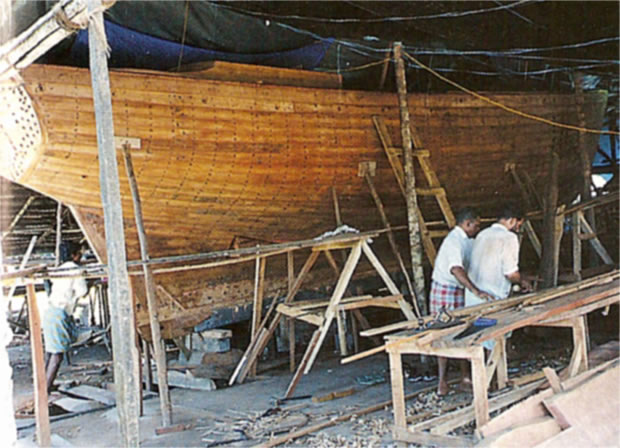

Anche se tenevo d’ occhio l’ avanzamento di questo lavoro, marcai il legno per il dritto di prua, il dritto di poppa e per la chiglia in modo che potesse essere tagliato e poi imbullonato alla zavorra della chiglia. Passarono diversi mesi prima di riuscire a issare le ordinate e iniziare, infine, a vedere la sagoma della barca. L’ avviamento delle ordinate era una fase molto importante e non volevo venisse fatta in fretta: una volta completata, ci permise di iniziare a lavorare sul fasciame.

Ero ansioso di vedere il fasciame finito prima che, il mese successivo, iniziassero i monsoni.

C’erano ventun tavole su ogni fiancata e avevo calcolato che, con una squadra di due falegnami e un aiutante per ogni lato, ci sarebbe voluto un giorno e mezzo per ogni tavola, perciò c’ erano buone possibilità di completare il lavoro in tempo, entro la fine di maggio. Il motivo per cui ero ansioso di terminare entro tale data era perché alcuni mesi prima, avevo fatto tagliare e mettere da parte a seccare le tavole di teak birmano per ridurre il contenuto di umidità a limiti accettabili. Sapevo che a pochi giorni dall’inizio del monsone l’ umidità avrebbe saturato l’ aria (100%) provocando l’ espansione del legno e io volevo completare il lavoro prima che questo succedesse. Se non si riusciva a rispettare tale scadenza, le tavole umide si sarebbero contratte nella stagione secca con la possibilità che ci fossero delle infiltrazioni nello scafo. Riuscimmo a completare il fasciame prima della scadenza e questo mi diede molto sollievo.

La stagione dei monsoni non è il momento giusto per costruire una barca in legno e si dovrebbe evitare di eseguire lavori soggetti all’effetto dell’alta umidità in un capannone aperto come il mio. Fortunatamente, in quel periodo, ci si poteva dedicare anche a molte altre attività come finire di mettere i rivetti allo scafo, effettuare la piallatura e la carenatura finale del fasciame e, dove possibile, prefabbricare gli arredi interni. Si poteva anche fare il rivestimento con il rame, che ero convinto fosse necessario, anche se avrebbe richiesto parecchio lavoro in più e buone conoscenze in materia. Nei mari tropicali, infatti, i vermi toredo divorano, a meno che non sia ben protetto, il legno a una velocità impressionante.

L’ antivegetativa serve ma bisogna comunque stare attenti che niente di grave accada sotto alla linea di galleggiamento. Volevo stare tranquillo, perciò feci, a tutta la carena, un rivestimento globale di rame con listelli longitudinali di 45×30 centimetri. Ogni lamiera doveva essere sagomata per adattarla all’opera viva e fu fissata seguendo lo stesso modello dei mattoni di un muro. Le lamiere furono appoggiate su carta catramata e fissate con un totale di 1.200 chiodi di rame.

Chiunque abbia vissuto un temporale tropicale saprà cosa significa quando mi riferisco alle frequenti piogge torrenziali che dovemmo sopportare e che provocarono allagamenti del nostro “cantiere” e infiltrazioni dal tetto di foglie di palma di cocco intrecciate. Le piogge monsoniche durarono circa quattro mesi durante i quali comprai più di trenta tele incerate che furono stese in modo strategico sotto al tetto di paglia in modo da raccogliere e drenare l’ acqua lungo il perimetro del capannone. Era importantissimo mantenere asciutta la nostra zona di lavoro, perchè c’era da fare ancora parecchio lavoro di incollatura, come la laminazione dei bagli della coperta e degli alberi. Con l’ avvicinarsi del mese di ottobre la pioggia si diradò e, infine, dopo un periodo che sembrò una eternità , il sole fece capolino e la stagione secca iniziò nuovamente.

Poichè “Kwahm Wung” era un ketch, bisognava fare un albero e un boma di maestra e un albero e un boma di mezzana e per questo decisi di farli in lamellare di cedro rosso. Anni addietro avevo utilizzato il cedro per costruire alberi nel cantiere di Bombay e i risultati erano stati eccellenti.

Nonostante, per fare gli alberi, si usi generalmente l’ abete, non riuscii a trovarne perché per quanto ne so io, non è una pianta nativa dell’ India e comunque il cedro rosso è solo leggermente più pesante dell’ abete. Prima si dovettero realizzare lunghi piani di lavoro orizzontali per fare in modo che nell’ incollare tutti i pezzi di legno essi rimanessero perfettamente dritti.

Questo lavoro doveva essere fatto, di preferenza, con tempo secco, per poter essere certi che le lunghe parelle rimanessero ben incollate tra loro. Per questo avevo acquistato dozzine e dozzine di morsetti per comprimere accuratamente il legno e ottenere un buon risultato.

Prima di iniziare ero molto preoccupato perché era un lavoro altamente specializzato e nessuno del mio team aveva la minima esperienza. Passai molto tempo segnando tutti i pezzi grezzi e procedetti passo dopo passo: prima li squadrai, poi li sagomai a ottagono, poi con sedici lati fino a farli diventare rotondi. Fui soddisfatto del prodotto finito che, invece di verniciare, pitturai di bianco, perché pensai che, ai tropici, avrebbe offerto una protezione migliore al tenero legno di cedro.

Durante questo periodo, furono completati anche i bagli laminati della coperta e la coperta stessa. La coperta era di teak birmano calafatato nel modo tradizionale, usando il cotone, e le giunture furono riempite con catrame che successivamente tolsi e sostituii con pittura smaltata bianca perché con l’ elevato calore, il catrame iniziava a formare delle bolle e a sollevarsi! Sottocoperta, una volta sistemate le paratie, furono inseriti i vari pezzi d’ arredamento prefabbricato e a questo punto sentimmo che la data di completamento dei lavori non era così lontana.

Immagine dell’opera viva realizzata con fasciame in teak e ricoperta con listelli longitudinali di rame da cm 45 x 30 posti su carta catramata ed inchiodati allo scafo con 1200 chiodi di rame

Lo scafo era stato piallato, smerigliato e pitturato con una mano di fondo, stuccato e poi pitturato con tre mani di smalto bianco ricavando una linea dorata incisa nel corso di cinta sotto alla falchetta, completando così l’opera morta di “Kwahm Wung”. Mi sentii molto orgoglioso ma non potevo ancora rilassarmi perché c’ erano parecchi altri lavori da fare prima di pensare alla data del varo. Le attrezzature che, durante le domeniche, avevo disegnato nella stanza del mio hotel erano quasi terminate e dovevano essere installate.

Tra queste c’ erano le attrezzature di coperta e dell’ albero, i cuscinetti del timone e dell’ asse dell’elica, il salpa ancora e molti altri. Gran parte di questi pezzi erano in bronzo ed erano stati fabbricati in una piccola officina situata lungo la strada che percorrevo tutti i giorni da e per il mio hotel. I pezzi ricavati da lamiera, come le ancore e le attrezzature in acciaio inossidabile, i serbatoi del carburante e dell’ acqua, il lavandino, il rivestimento della cucina attorno ai fornelli erano, invece, fatti da un’ altra officina specializzata nella produzione di posate e piatti in acciaio inossidabile.

Durante questo periodo che passai a Cochin, mi vennero spesso a trovare mia moglie Ann e mio cognato Bazil, per gli amici “Baz”. Sia Bazil sia Ann contribuirono non poco alla buona riuscita di questo progetto. A parte l’ incoraggiamento e l’ incitamento che mi davano le loro visite, si incaricarono di eseguire alcuni lavori che io non riuscivo a fare.

Ann provvide a tutti gli arredi interni del “Kwahm Wung”, non era certo un compito da poco, soprattutto a Cochin, dove tutto era nuovo per lei. Devo dire che una volta sistemati tutti gli arredi, l’ interno della barca appariva trasformato e favoloso. Anche il contributo di “Baz” fu vitale poiché coprì tutti gli aspetti del progetto.

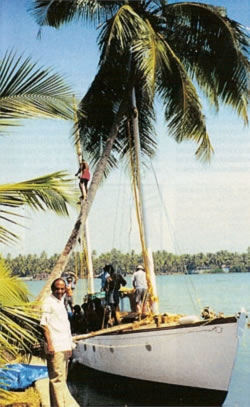

Tra i vari importanti compiti che assunse, c’ era la fabbricazione delle vele che fece nel nostro hotel con il solo aiuto di un sarto locale e di un libro specifico. Era anche responsabile dell’ armamento, che installò in condizioni di certo difficili, come la sistemazione dell’ albero stando a galla sotto una palma da cocco inclinata!

Il mio visto, già esteso ad un anno, stava per scadere ma mi accorsi che non c’ era la possibilità di varare la barca prima di quella data e perciò era necessaria un’ulteriore estensione che l’ Ufficio Immigrazione indiano mi diede con riluttanza. Visto che si trattava dell ‘estensione di una estensione è comprensibile che fosse di breve durata. Finalmente varammo il “Kwahm Wung” alla fine di gennaio del 1998, quasi 12 mesi dopo l’ inizio dei lavori.

Ero certo che la preparazione e le formalità per la nostra partenza per lo Sri Lanka avrebbero richiesto più tempo di quello che mi permetteva il mio visto di soggiorno perciò passai volentieri le consegne a “Baz” e volai alla volta di Colombo insieme ad Ann. Devo ammettere che ero emotivamente esaurito e avevo bisogno di uno stacco. Avevo passato 13 mesi a Cochin, concentrandomi tutto il tempo sulla mia barca e non avevo mai lasciato l’hotel, neanche una sola notte!

Mentre ero a Colombo, rimasi in contatto con “Baz” che stava avendo difficoltà con la burocrazia per ottenere il permesso per sdoganare e partire. La barca rientrava, infatti, nella classifica delle esportazioni, ma diversamente da tutti gli altri prodotti d’ esportazione, stava lasciando il paese con i propri mezzi, ed era un caso senza precedenti! “Baz”, con la sua calma, perseveranza ed estrema pazienza riuscì finalmente a partire da Cochin, con un equipaggio di due giovani amici, il 12 febbraio. Sono certo che non sarei riuscito ad affrontare il discorso delle formalità doganali bene come lui.

Come ho detto, a causa delle rigide norme sull’ importazione di propulsori in India, “Kwahm Wungâ” era senza motore perciò il viaggio di “Baz” verso lo Sri Lanka doveva essere fatto a vela e ciò gli diede un’ ottima opportunità di provare le vele che aveva fatto con le sue mani. Questo mi ricordò la frase “essere buttati in una piscina profonda quando non si sa nuotare”! Tuttavia, tutto andò bene e il 19 febbraio “Kwahm Wung” entrò nel porto di Galle, nella punta meridionale dell’isola, dove Ann ed io stavamo aspettando.

Galle era l’ unico porto aperto agli yacht a quell’ epoca, a causa della guerra civile nello Sri Lanka. Durante il suo trasferimento verso sud, “Baz” trovò venti incostanti ma comunque coprì 350 miglia nautiche in soli 7 giorni. A suo dire la barca si era comportata bene e questo mi confortò parecchio. Nel frattempo i due motori da 27 cavalli della Yanmar erano arrivati via aerea a Colombo dove, con l’ aiuto degli agenti Yanmar, furono sdoganati e inviati a Galle per essere installati.

Si trattava di un lavoro abbastanza delicato, visto che doveva essere fatto con la barca in acqua, infatti, per motivi di sicurezza, non ci fu permesso di alarla a terra. Fortunatamente ci eravamo preparati e le assi dell’elica, le eliche e i passascafi della presa dell’ acqua e dello scarico erano già stati sistemati in India, cosìcome le basi del motore e il pannello strumenti. Inoltre, quando li imbarcammo, c’era appena lo spazio sufficiente per farli passare (i motori) attraverso il tambuccio della tuga! Ma ci riuscimmo.

Alla fine di aprile “Kwahm Wung” partì per la Thailandia, ma questa è un’ altra storia.

“Sonny” Renato Levi

DATI DI TARGA DEL KETCH DA CROCIERA DI 41 PIEDI “KWAHM WUNG”

- Lunghezza fuori tutto: m 12,55

- Lunghezza al galleggiamento: m 10,67

- Larghezza: m 3,07

- Immersione (12,5 tonnellate): m 1,52

- Chiglia in piombo: kg 3.150 (6.946 libbre)

- Zavorra in piombo interna: kg 400 (880 libbre)

- Dislocamento: kg 12.698 (28.000 libbre)

- Superficie velica (effettiva): mq. 60,41

- Superficie velica totale: mq 86,15

- Motori diesel Yanmar 2×27 cv

- Serbatoi acqua dolce: 2×175 litri

- Serbatoi carburante: 2x 450 litri

- Autonomia: più di 1.000 miglia nautiche

- Velocità di crociera a motore: 5 nodi

- Velocità massima a motore 6,5 nodi

- Senza circuito elettrico

- Illuminazione con lampade a cherosene

- Cucina: 2 fuochi ad alcool

- Cabine: tre con due cuccette ognuna

- Bagno: uno a mezza barca e uno a prua

- Stazioni di comando: una a mezza barca e timone a poppa (pozzetto)

- Strumenti per la navigazione: GPS portatile

- Salpa ancora, manuale: in bronzo

- Interni: in teak birmano massello verniciato

- Ancore: 3 in acciaio zincato

- Catena dell’ ancora: 70 metri con anelli di diametro mm 9,5.

Articolo apparso nel fascicolo di Gennaio 2003 della rivista “Nautica” e riprodotto per g.c. dell’ autore. – Tutti i diritti riservati. Note Legali

Gentile Massimo Callegarini,

abbiamo provveduto ad inviare in privato il suo contatto all’arch Franco Harrauer, come da Lei richiesto, certi di averle fatto cosa gradita. Circa la risposta al suo commento, provvederà direttamente l’arch. Franco Harrauer appena possibile.

Cordiali saluti,

Giacomo Vitale

Gentile Stefano,

come promesso un nostro consulente tecnico ci ha fornito queste indicazioni in seguito al suo quesito:

– Ufficialmente il rame è fuori legge …

– Il rame era del tipo ricotto – non fosse altro per la maggior facilità di lavorazione – un UNI 5649/1 – praticamente rame puro non legato.

– NB il ricotto ha un allungamento del 40% e durezza Brinell 40

– L’incrudito H30 ha un allungamento del 2% ed una durezza Brinell di minimo 90

– Fare la ruota di prua con rame incrudito non è cosa semplice..

– Tra fasciame in legno e lamine di rame c’era del feltro imbevuto di olio di lino cotto e uso di chiodi di rame, ovviamente… quadrati, come da

tradizione…

Cordiali saluti,

Giacomo Vitale

Gentile Stefano,

nel ringraziarla per averci interpellato circa la protezione in lastre di rame da applicare all’opera viva della sua barca costruita in modo classico con chiglia, ordinate e fasciame massello longitudinale cinquanta anni fa, personalmente non ho esperienze specifiche aggiornate in merito, visto che mi interesso di barche in compensato marino e lamellare di legno in varie essenze.

Tuttavia abbiamo girato il suo quesito ad un professionista del settore – progettista navale, nonché nostro amico e appena ci risponderà in merito le faremo sapere..

Personalmente non intraprenderei una strada così complessa e difficile per proteggere la carena. Inoltre, attualmente esistono resine epossidiche alle quali si aggiunge rame in polvere da applicare allo scafo e le assicuro che i risultati sono ottimi e la semplicità operativa …

A presto!

Cordiali saluti,

Giacomo Vitale

Interessante,

la protezione permanente realizzata con lastre in rame o nickelrame?

Peccato si dica poco sull’argomento.. Ho un 13mt in legno vecchio di 50anni e vorrei fare lo stesso, ma poco si dice sulla tecnica e sui materiali tipo qualità rame e spessore.

Non potreste meglio dettagliare?

Grazie anticipate…

Gentile Mauro,

purtroppo non abbiamo i piani di costruzione di“KWAHM WUNG”. Non ti prometto nulla, ma provo se riesco a trovare qualche cosa e ti informerò se dovessi riuscirci.

Grazie per quello che ci dici e per averci contattato.

Cordiali saluti.

Giacomo Vitale

Sono disponibili i piani di costruzione?

Grazie e complimenti.

Mauro

Grazie Alessandro per il tuo commento. Provvediamo ad inoltrare a “Sonny” Levi i tuoi complimenti vivissimi, augurandoti che un giorno il tuo sogno possa presto avverarsi.

Un cordialissomo saluto

G. Vitale

E’ INVIDIABILE DA UNO COME ME CHE SOGNA DI FAR LO STESSO. COMPLIMENTI VIVISSIMI