MAMBO: la prima imbarcazione in vetroresina stampata in 3D.

CFM: Continuous Fiber Manufacturing

MAMBO è realizzata utilizzando la tecnologia CFM, Continuous Fiber Manufacturing un nuovo processo che unisce le prestazioni dei materiali compositi a fibra continua e matrice termoindurente, con le potenzialità offerte dai processi di additive manufacturing.

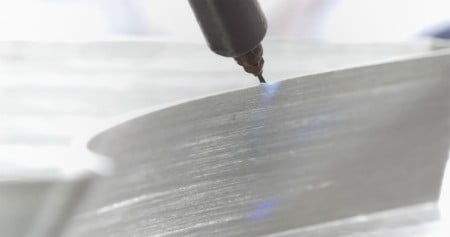

CFM consente di utilizzare fibre continue, (in questo caso di vetro) che, precedentemente impregnate, sono convogliate verso la testa di un robot antropomorfo il quale ha il compito di depositarle in maniera controllata, seguendo il percorso generato da un algoritmo di slicing intelligente.

Nel momento in cui le fibre fuoriescono dalla testa di stampa, un laser irraggia la matrice solidificandola istantaneamente, trasformandole in un materiale composito. Questo permette di creare oggetti tridimensionali fibro-rinforzati, con caratteristiche meccaniche simili a quelle della vetroresina unidirezionale, partendo da un file CAD, senza utilizzare altre attrezzature o stampi. In questo modo è possibile ottenere non solo prototipi, ma veri e propri prodotti in serie limitate o pezzi unici.

Il processo è stato brevettato nel 2015 al +LAB, il laboratorio di stampa 3D del dipartimento di Chimica, Materiali e Ingegneria Chimica “Giulio Natta” del Politecnico di Milano, diretto dalla Prof.ssa Marinella Levi.

Il processo è stato brevettato nel 2015 al +LAB, il laboratorio di stampa 3D del dipartimento di Chimica, Materiali e Ingegneria Chimica “Giulio Natta” del Politecnico di Milano, diretto dalla Prof.ssa Marinella Levi.

A febbraio 2018 i ricercatori che hanno sviluppato la tecnologia hanno fondato, come naturale evoluzione della ricerca della ricerca, Moi Composites (www.moi.am), l’unica startup europea in grado di stampare in 3D oggetti in materiale composito a fibra continua utilizzando matrici termoindurenti.

Moi composites ha all’attivo diverse collaborazioni in settori che spaziano dall’oil&gas, all’automotive fino al biomedicale, alla nautica.

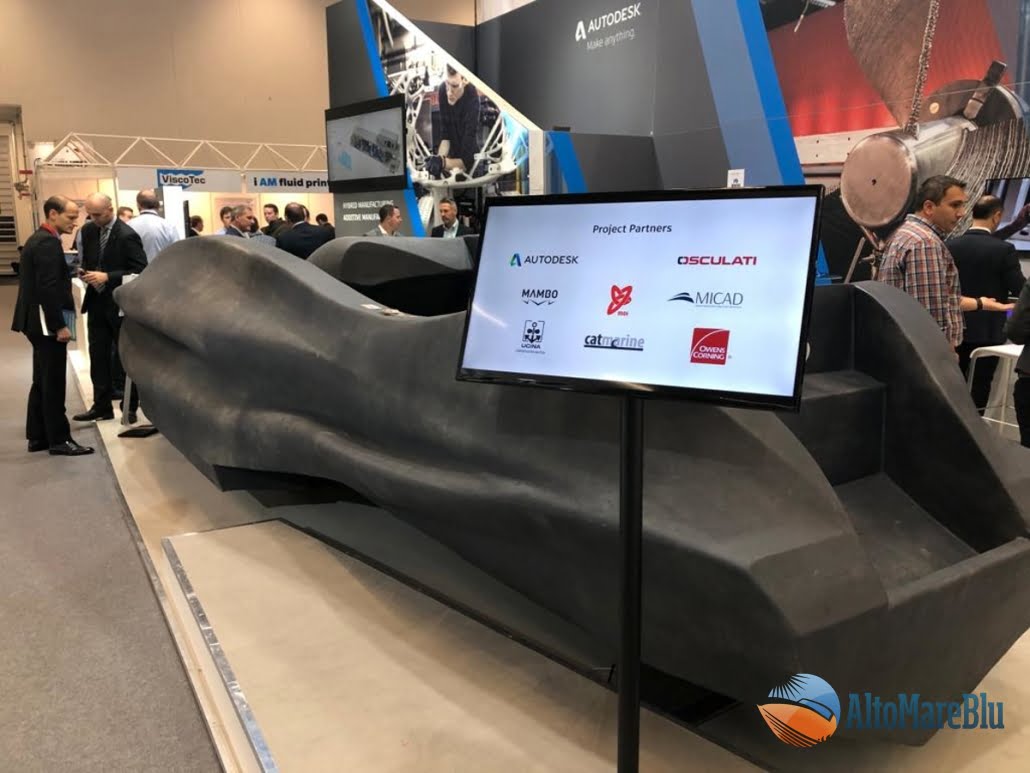

È in questo contesto che la startup ha presentato lo scorso 20 Novembre al Formnext di Francoforte MAMBO, risultato di una sfida ambiziosa: utilizzare il processo digitale per stampare in 3D un’imbarcazione, come prodotto unico, caratterizzato da forme impossibili da realizzare con tecnologie di produzione convenzionali, utilizzando unicamente materiali compositi a matrice termoindurente, e realmente in grado di navigare.

Motor Additive Manufacturing Boat

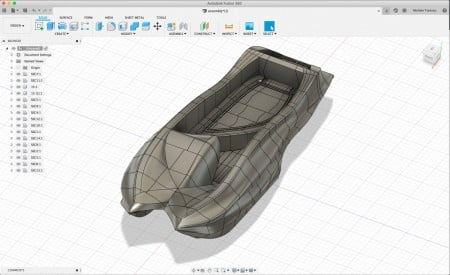

MAMBO (Motor Additive Manufacturing Boat) è un imbarcazione a motore di 6.5 metri, baglio massimo di 2.5 metri, costruita con una carena a Y che prende spunto dallo storico Arcidiavolo di Sonny Levi. Su questa è stata costruita una struttura monoblocco dalle forme organiche e asimmetriche pensando alla funzionalità e al design senza le necessità di soggiacere ai vincoli propri della progettazione di una barca realizzata con tecnologie convenzionali (angoli di sformo, sottosquadra, divisione scafo e coperta ecc..).

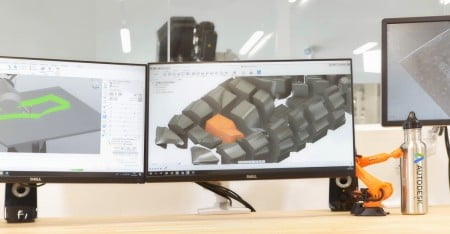

Una volta ideato il concept e realizzato il progetto esecutivo, sono state stampate le varie sezioni in fibra di vetro unidirezionale utilizzando due robot antropomorfi situati in due luoghi fisici distanti tra loro. Il primo a Milano, nella sede operativa di Moi Composites e l’altro nel AMF (Advanced manufacturing facility) di Autodesk, a Birmingham, nel Regno Unito, utilizzando al meglio quella che viene definita delocalizzazione della produzione, tra i punti di forza più rilevanti della manifattura additiva. Conclusa la stampa 3D, i pezzi sono stati uniti e laminati, per dare vita a questo one off, dalle linee provocatorie che sarà varato in primavera 2020.

Ogni singola sezione è stata laminata in sandwich con anima in PVC, resine poliestere e tessuti di fibra di vetro su realizzando la stratificazione del fasciame e delle strutture di rinforzo e poi unendole luna all’altra. Il processo produttivo verrà completato con la finitura estetica della superficie esterna ed il montaggio degli impianti necessari per rendere navigante l’imbarcazione. Mambo non solo costituisce il primo prototipo di imbarcazione totalmente stampata in 3D in materiale composito ma sarà anche il primo oggetto di questo tipo ad essere navigante! Verrà infatti equipaggiato con un motore fuoribordo e varata nella primavera del 2020 per dimostrare come questa tecnologia sia pronta a produrre oggetti per il mercato reale e non solo oggetti dimostrativi.

Per dare vita a questo progetto pioneristico e ambizioso la startup è stata supportata da importanti aziende internazionali che hanno contribuito attivamente alla realizzazione di MAMBO.

Autodesk, azienda leader nel mondo dei software, ha fornito i software per la realizzazione del disegno tridimensionale dello scafo, così come il robot situato nel Regno Unito. Catmarine, cantiere nautico specializzato nella costruzione di catamarani, con la sua esperienza ha trasformato le varie sezioni prodotte in digitale in una barca finita.

Micad, studio di progettazione nautica attivamente impegnata nel campo della ricerca e delle innovazioni tecnologiche e con al suo attivo collaborazioni con i maggiori gruppi industriali nautici europei, ha raccolto la sfida legata all’ingegnerizzazione delle strutture complesse di Mambo realizzandole in maniera che risultassero leggere ma al contempo salvaguardando gli aspetti legati alla sicurezza.

Owens Corning, multinazionale tra le più importanti nel settore dei materiali compositi, ha fornito le fibre che rinforzano la matrice. Osculati, azienda leader in Italia e una tra le prime in Europa per la componentistica nautica ha fornito l’accessoristica in grado di adattarsi alle curve e al design dell’intero scafo, e, ultima, ma non meno importante Ucina, l’associazione che opera per lo sviluppo, la promozione del settore nautico e la crescita della cultura del mare e del turismo nautico, attraverso il suo network ha aiutato e sostenuto la nascita di MAMBO, e la accompagnerà verso i prossimi saloni nautici.

Questo primo straordinario esperimento apre le porte a nuovi possibili percorsi da esplorare in campo nautico: dalla customizzazione estrema delle forme, all’integrazione e semplificazione dei componenti, fino allo studio idrodinamico di carene più efficienti e in grado di rispondere in maniera intelligente alle sollecitazioni esterne.

Tutto questo ricordando sempre le parole di Carlo Riva: ‘la cosa più importante per un’imbarcazione è quella che non si vede. La qualità dei materiali’.

Ciao Tealdo,

le dimensioni sono legate più che altro alla grandezza della macchina che stampa ed al numero di blocchi che si vogliono stampare ma diciamo che la potenzialità è teoricamente illimitata, come sempre tutto dipende dal rapporto costo/beneficio.

Molto interessante se ne possono costruire fino a che lunghezza?